Die Brauindustrie steht heute einer Vielzahl an Herausforderungen gegenüber. Die Menge an Biersorten steigt genauso wie der Kostendruck. Über Optimierung und Digitalisierung der Wertschöpfungskette verspricht man sich einen Ausweg. Auch die Privatbrauerei Stiegl setzt nun auf ein maßgeschneidertes Automatisierungssystem.

Der Weg, die Bierherstellung flexibler und wirtschaftlicher zu gestalten, führt über eine durchgängige Digitalisierung der Brauanlage: Vom Warenein- und -ausgang über die Produktion bis zur unternehmerischen Ressourcenplanung. Greifen alle Prozesse optimal ineinander, steigt die Flexibilität und die Kosten werden gesenkt. Dafür setzt Stiegl auf ein maßgeschneidertes Automatisierungssystem. Basierend auf der Siemens-SIMATIC S7-Technologie und der Software WinCC wurde das Sudhaus der Stieglbrauerei zu Salzburg durchgehend digitalisiert. Die Umstellung erfolgte bereits 2015, innerhalb nur eines Wochenendes - seither läuft der Betrieb ohne Unterbrechung. Dieser nahtlose Übergang war wichtig, denn für das Sudhaus stehen pro Jahr lediglich zwei Wochen für Wartungen und Überholungen zur Verfügung.

Bierbrauen in Zeiten der Digitalisierung

Zu den technischen Herausforderungen zählte neben dem engen Zeitfenster auch, die Prozesse des alten Systems zu erfassen und umzuprogrammieren. Um die Anlagen fit für die Digitalisierung zu machen, setzt Stiegl auf das Siemens Industrial Edge System, ein System für anlagennahe Datenvorverarbeitung. Das System liefert sammelt die Daten aus der Anlage und verarbeitet sie direkt weiter. Dieser Prozess kann auf Dashboards nachverfolgt und überwacht werden - falls ein Problem auftritt, kann es sofort behoben werden. Darüber hinaus werden die Produktionsdaten an SQL-Datenbanken weitergegeben und langzeitarchiviert. Dieses System wird ab November als Pilotprojekt gestartet und soll Energiedaten in Echtzeit liefern.

Rezeptsteuerung für Sortenvielfalt

Durch die Digitalisierung können sämtliche Prozesse in den verschiedenen Bereichen wie Sudhaus, Gär-, Lager- und Spezialitätenkeller sowohl gesteuert als auch aus der Ferne visualisiert werden. Kern des Systems ist die Rezeptsteuerung. Diese gibt dem Braumeister die Möglichkeit, sämtliche Rezepte individuell zusammenzustellen und flexibel anzupassen. Die Qualität kann damit noch genauer überwacht und gesteuert werden. Bierbrauen bleibt also Handarbeit - oder vielmehr Kopfarbeit - unterstützt durch Technik. „Das hilft uns zum Beispiel, natürliche Rohstoffschwankungen besser auszugleichen“, erläutert Stiegl-Chefbraumeister Christian Pöpperl, der die Umstellung auf das Automatisierungssystem verantwortete.

Stiegl-Chefbraumeister Christian Pöpperl zeigt sich überzeugt von der neuen automatisierten Brauanlage. Das Brauen bleibt in der Hand des Menschen - nimmt ihm aber Arbeit ab und erzielt genauere Ergebnisse. (Bild: Siemens)

Unerwarteter Partner: Siemens in der Zusammenarbeit mit Brauereien

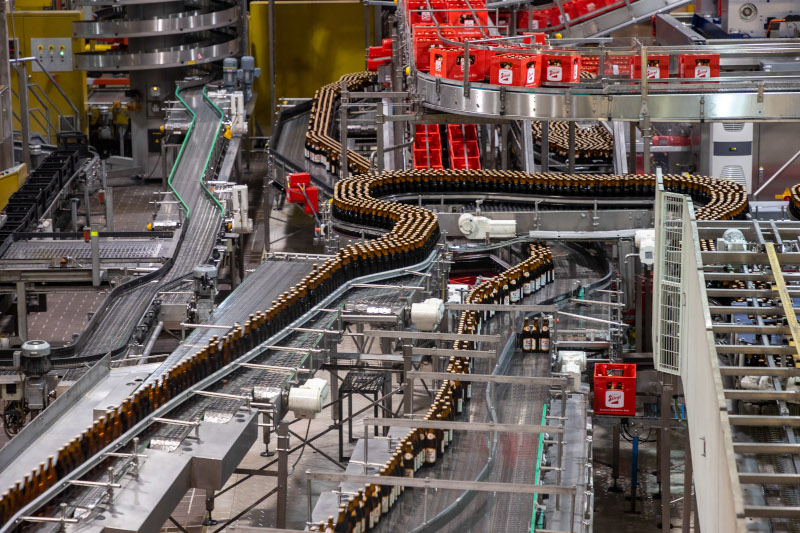

Das Thema Digitalisierung ist in der Brauereiwelt bereits fest verankert. Im Bierbrauprozess steht die vertikale und horizontale Datenintegration mit Datenanbindung an ERP-Systeme und Implementierung von Rezeptsteuerungen im Fokus. Im Abfüllprozess wird es immer wichtiger, Kennzahlen zu Abfüllprozessen zu erfassen, um auf Basis einer Schwachstellenanalyse eine Performanceverbesserung und Durchsatzerhöhung zu erreichen. „Mit unserem tiefgehenden Verständnis von Brauerei-Prozessen und unserer state-of-the-art Technologie erreichen Brauereien den nächsten Level an Effizienz und Flexibilität", so Werner Schöfberger, Leiter Process Automation bei Siemens AG Österreich.

(Titelbild: Siemens)

How to resolve AdBlock issue?

How to resolve AdBlock issue?