Der größte Anteil an CO2-Emissionen entfällt auf den Sektor Energie und Industrie. Emissionen verringern, Verbrauch senken, erneuerbare Energie nutzen – so lautet deshalb die Maxime. Einige Unternehmen gehen auf dem Weg zur Klimaneutralität mit gutem Beispiel voran und binden Wärme und Kälte aus Produktionsprozessen in den Energiekreislauf ein.

Dass Produktionsbetriebe ihre Anlagen mit erneuerbarer Energie speisen, ist vielfach bereits selbstverständlich. Die großen Dachflächen der Hallen bieten sich für Photovoltaik-Anlagen geradezu an. Noch effizienter wird es, wenn auch die Abwärme aus Industrieprozessen als Energiequelle genutzt wird.

Die mehrfach ausgezeichnete Grüne Brauerei Göss ist diesbezüglich Vorreiterin. Sie ist weltweit die erste Großbrauerei, in der seit 2016 zur Gänze klimaneutral Bier gebraut wird. Bereits 1997 installierte man ein nachhaltiges Abwasser-System. Rund 40 Prozent des Wärmebedarfs der Brauerei werden aus der Abwärme des benachbarten Holzverarbeitungsbetriebs Mayr-Melnhof gedeckt. 90 Prozent der während des Brauprozesses entstehenden Abwärme werden genutzt, um damit Wasser aufzuheizen. Die rund 1500 m² große Solaranlage steuert umweltfreundlichen Strom bei.

Eine Biertrebervergärungsanlage erzeugt aus den Reststoffen zusätzliche Energie, die zur Dampferzeugung verwendet wird. Überschussgas wird in elektrischen Strom umgewandelt. Und schließlich findet der am Ende des Prozesses übrigbleibende Gärrückstand ganz im Sinne der Kreislaufwirtschaft auch noch Verwendung – als hochwertiger Dünger.

Nach und nach werden alle neun Brauereien der Brau AG auf klimaneutralen Kurs gebracht. Die Energieträger variieren dabei. 2019 wurde die Brauerei Schladming dank Pelletöfen »grün«. Ab 2022 soll in der Brauerei Zipf Geothermie für die Erzeugung der Prozesswärme sorgen. Konzernmutter Heineken will in der gesamten Unternehmensgruppe bis 2030 die gesamte Produktion und bis 2040 die gesamte Wertschöpfungskette CO2-neutral aufstellen.

Bild oben: Edith Haslinger, AIT, berechnete für das SANBA-Projekt in Baden drei Szenarien, die Abwärme aus der NÖM-Molkerei nutzen.

Wärme rückgewinnen

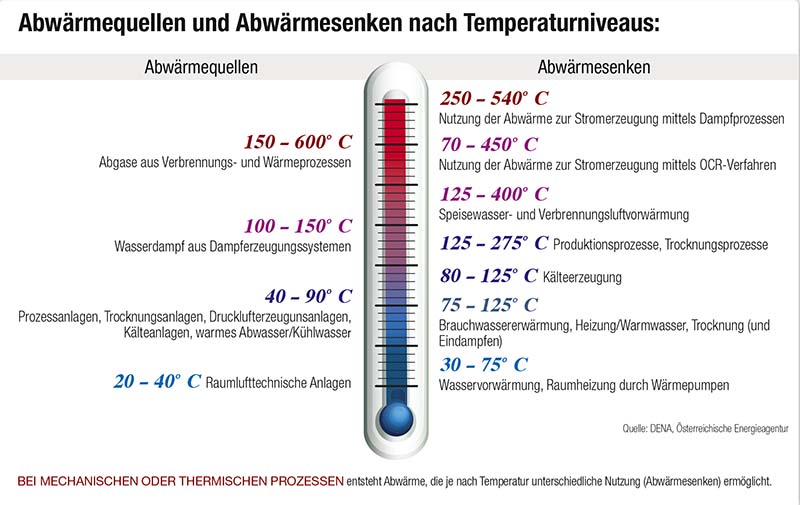

Das EU-Ziel, bis 2050 Klimaneutralität zu erreichen, wird inzwischen von vielen als zu spät erachtet. Die Industrie sucht intensiv nach Lösungen zur Verbesserung der Energieeffizienz und Wärmeintegration. Zwei Drittel der eingesetzten Energie in der Sachgüterproduktion wird für Wärmeanwendungen benötigt. Bei vielen Prozessen bleiben jedoch große Mengen an Abwärme ungenutzt. Mögliche Abwärmequellen sind u.a. Produktionsanlagen, Prozesswärme sowie Druckluft- und Kälteerzeugung. Der Großteil der Wärme – bis zu 70 Prozent – geht über Abluft oder Abwasser verloren. Über Rückgewinnungssysteme kann diese Wärme wiedergewonnen werden.

Abwärme entsteht nahezu bei jedem mechanischen oder thermischen Prozess in Industrie und Gewerbe. Ob sich ein Wärmerückgewinnungssystem für das Unternehmen rechnet, hängt von mehreren Faktoren wie Betriebszeiten, Energieinhalt, Temperaturniveau und möglichen Verunreinigungen ab. Als Richtschnur für die Bewertung der Wirtschaftlichkeit gilt, dass sich die Abwärmenutzung bei kontinuierlich betriebenen Anlagen in zwei bis fünf Jahren rechnen sollte. Eine genauere Einschätzung ermöglicht das klimaaktiv Pinch-Tool der Österreichischen Energieagentur.

Enormes Potenzial

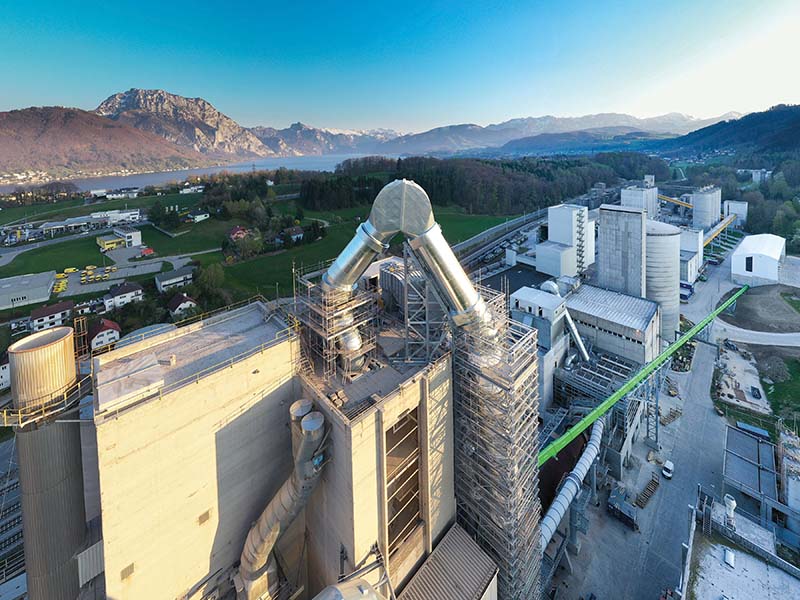

Bild oben: Die Abwärme des Rohrdorfer-Zementwerks Hatschek deckt den Wärmebedarf von 800 Haushalten.

Eines der Vorzeigeprojekte steht in Gmunden. Gemeinsam mit der Rohrdorfer Gruppe nutzt die Energie AG Oberösterreich die Abwärme aus dem Produktionsprozess des Zementwerks Hatschek und speist damit ein Fernwärmenetz. So kann der Wärmebedarf von rund 800 Haushalten gedeckt werden. 50 Millionen Euro ließ sich das Bauunternehmen die Erneuerung des 1908 gegründeten Zementwerks kosten. »In den 111 Jahren zuvor ist die Abwärme einfach verpufft«, sagte Werksleiter Peter Fürhapter anlässlich der Fertigstellung der neuen Ofenanlage 2019. Jährlich werden in Gmunden rund 700.000 Tonnen Bindemittel für die Bauwirtschaft produziert. Durch die Fernwärmeauskopplung werden rund 3800 Tonnen CO2 eingespart.

Mit einem Wärme- und Kälterückgewinnungssystem in der Lüftungsanlage des hauseigenen Reinraums konnte auch der Sensorhersteller E+E Elektronik GmbH im Vorjahr einen großen Schritt in Sachen Energieeffizienz machen. Durch die innovative Aufrüstung der bestehenden Anlage kann das Unternehmen 40 Prozent Energie einsparen. Das entspricht dem durchschnittlichen Jahresverbrauch von 500 Haushalten. Herzstück ist ein zweistufiges System, das eine hundertprozentige Wärme- und Kälterückgewinnung aus der Abluft ermöglicht. Die integrierte Wärmepumpe dient im Heizfall zur Wärmerückgewinnung, im Kühlfall ersetzt sie die Kältemaschine.

Die Rabmer GreenTech GmbH begleitete das Projekt von der Machbarkeitsstudie bis zur Umsetzung. »Im Bereich der Wärme- und Kälterückgewinnung in Klima- und Lüftungsanlagen steckt ein enormes Energiepotenzial. Basierend auf der Apess-Technologie helfen wir Unternehmen dabei, ökonomische und ökologische Interessen auf sinnvolle Weise zu verbinden«, erklärt Ulrike Rabmer-Koller, Geschäftsführerin der Rabmer-Gruppe.

Flexibilität durch Anergie

Ein dreijähriges Forschungsprojekt von NEFI (New Energy for Industry) am 40 Hektar großen Areal der ehemaligen Martinek-Kaserne in der Stadtgemeinde Baden wurde im Juni 2021 abgeschlossen. Für das »Smart Anergy Quarter Baden« (SANBA) entwickelte das AIT Center for Energy ein sogenanntes Anergie- oder Niedertemperatur-Heiz-Kühlnetz, wobei Abwärme aus der benachbarten NÖM-Molkerei sowie lokal verfügbare erneuerbare Wärmequellen zum Einsatz kommen können.

Kalkuliert wurden drei Szenarien mit unterschiedlichen Ausbaustufen von der Sanierung der historischen Bestandsgebäude bis zur verdichteten Bebauung mit Mischnutzung. »Ein Wohnhaus hat ein anderes zeitliches Bedarfsprofil als ein Bürogebäude, eine Schule oder ein Supermarkt«, erläutert Edith Haslinger, Senior Scientist am AIT und SANBA-Projektleiterin. »Die hier entworfenen Szenarien sollen nicht nur in Baden als Konzept für nachhaltige Raumplanung dienen, sondern können auch für andere Bestandsareale verwendet werden.«

Bild oben: Ulrike Rabmer-Koller, Rabmer Gruppe, und Wolfgang Timelthaler, E+E Eletronik, konnten mit dem innovativen Wärme- und Kälterückgewinnungssystem ein wichtiges Umweltprojekt abschließen.

Im Gegensatz zu Fernwärmenetzen verfügt ein Anergienetz nicht über eine zentrale Wärmeversorgung, sondern kann dezentral und dadurch viel flexibler auf Quartiersebene betrieben werden. Lokale Energiequellen wie Solaranlagen, Wärmepumpen oder Geothermie sind integrierbar. So entstehen dynamische Netze, die auch Gebäude aktiv einschließen. Aufgrund kurzer Leitungen und niedriger Vorlauftemperaturen von rund 20 Grad – in Fernwärmenetzen sind es über 80 Grad – sind auch die Energieverluste geringer.

In einem weiteren Forschungsprojekt unter Leitung des AIT Austrian Institute of Technology wurden in drei verschiedenen Anwendungsbereichen industrielle Hochtemperatur-Wärmepumpen getestet. Zum Einsatz kam die neue Technologie in der Weizenstärkefabrik der Agrana Stärke GmbH in Pischelsdorf, im Wienerberger Ziegelwerk in Uttendorf sowie in einer Abfallentsorgungsanlage in Norwegen.

Die Ergebnisse des »DryFiciency«-Projekts fielen durchaus vielversprechend aus, so Veronika Wilk, Projektleiterin und Senior Research Engineer am AIT: »Mit Wärmepumpen kann bisher ungenutzte Abwärme wieder in den Prozess integriert werden. Die meisten Industrieprozesse benötigten aber Prozesswärme mit hoher Temperatur, daher haben wir Wärmepumpen entwickelt, die Wärme bis zu 160 Grad liefern.« Die Technologie eignet sich für viele Industriesektoren wie Papier, Lebensmittel oder Chemie und kann auch in bestehende Anlagen integriert werden. Johannes Rath, Chief Technology Officer bei Wienerberger Building Solutions, sieht »einen weiteren Meilenstein in Richtung Dekarbonisierung der Ziegelindustrie«: »Zukünftig können wir bis zu 80 Prozent der Energie in den Trocknungsprozessen einsparen, gleichzeitig die CO2-Emissionen um bis zu 80 Prozent verringern und damit auch die Produktionskosten deutlich reduzieren.«

Wertvoller Schlamm

Sogar Klärschlamm lässt sich nachhaltig verwerten. In einigen Ländern ist bereits eine verpflichtende Rückgewinnung von Phosphor aus Klärschlamm geplant. Als Pflanzennährstoff und Dünger ist Phosphor in der Landwirtschaft von großer Bedeutung. Da es in Europa keine wesentlichen Lagerstätten gibt, stuft die EU Phosphor als kritischen Rohstoff ein. Klärschlämme aus kommunalen Kläranlagen weisen hohe Phosphoranteile auf, die bisher aber nur unzureichend zurückgewonnen werden und unwiederbringlich verloren gehen. Rund 235.000 Tonnen Trockensubstanz an Klärschlamm fallen pro Jahr in den mehr als 1800 Kläranlagen in Österreich an.

Etwa 6000 Tonnen Phosphor sind darin enthalten. Allerdings waren die technischen Voraussetzungen bisher noch nicht ganz ausgereift und die Wiederverwertung, gemessen an den Weltmarktpreisen, nicht wirtschaftlich. Meist wurde Klärschlamm deshalb verbrannt. Für den Einsatz als Düngemittel muss Phosphor jedoch eine spezielle Löslichkeit aufweisen – aus Asche gewonnener Phosphor besitzt diese in der Regel nicht, auch Grenzwerte für Schadstoffe müssen eingehalten werden.

Alternativen zur thermischen Verwertung bieten mechanische Entwässerungssysteme, Vererdungsanlagen sowie die solare Klärschlammtrocknung, bei der Klärschlamm in einer Trocknungshalle ausgebreitet und durchlüftet wird, bis das Wasser durch die Sonnenenergie verdampft ist.

Das österreichische Start-up Green Sentinel GmbH, im August 2020 vom Biotechnologen Daniel Scheiböck-Ortner gegründet, entwickelte in mehrjähriger Tüftelei ein RSR-Verfahren (»Recoverd Sludge Resources«), das die Verwertung von Klärschlamm revolutionieren könnte. Die Aufbereitung erfolgt entweder stationär oder mittels mobiler Anlagen direkt am Entstehungsort. In einem mehrstufigen Prozess werden anorganische Materialien entfernt, Rückstände oxidiert und Phosphor zurückgewonnen. Die Betreiber können mit der neuen Technologie 40 bis 70 Prozent der Kosten, die bei der Entsorgung anfallen würden, einsparen.

Die deutsche Klärschlammverordnung, die mittleren und großen Kläranlagen bis 2023 die Rückgewinnung von Phosphor verpflichtend vorschreibt, gibt dem jungen Unternehmen unerwartet starken Rückenwind. »Ursprünglich hatten wir geplant, bis 2025 15 Anlagen zu realisieren, doch schon unser erster deutscher Kunde hat Interesse an zehn Anlagen bekundet. Das hat unsere kühnsten Erwartungen übertroffen«, sagt Scheiböck-Ortner. Er sieht die große Zukunft von Klärschlamm jedoch als Heizstoff, der zumindest zum Teil fossile Energien ersetzen könnte: »Das wahre Potenzial des Klärschlamms liegt nicht im Phosphor für die Düngemittelindustrie, sondern im hohen Heizwert, der über jenem von Braunkohle liegt. Unser Ersatzbrennstoff kann in gängigen Feststoff-Heizkesseln ab 50 kW eingesetzt werden.« Energiegewinnung aus Abfallprodukten aus Produktionsprozessen – der Kreislauf schließt sich wieder.

How to resolve AdBlock issue?

How to resolve AdBlock issue?