Wenn ein Wärmedämmverbundsystem ausgedient hat, muss das nicht das Ende sein. Neue Technologien halten die Materialien im Stoffkreislauf.

Polystyrol steht seit Jahren in der Kritik. Die teilweise sehr emotional geführte öffentliche Debatte lässt des Öfteren sachliche Argumente vermissen. In puncto Langlebigkeit, Verarbeitbarkeit und Preis-Leistungs-Verhältnis kann jedoch keine andere Wärmedämmung mit EPS- und XPS-Platten mithalten. Das im Volksmund als »Styropor« bezeichnete Material besteht zu 98 % aus Luft. Es spießt sich also konkret an den übrigen 2 % – und auch für die Wiederwertung dieser Rohstoffe zeichnet sich inzwischen eine Lösung ab.

Das Fraunhofer-Institut für Bauphysik (IBP) analysiert regelmäßig das Langzeitverhalten von Wärmedämmverbundsystemen. Eine Ende 2014 erfolgte Überprüfung von elf Fassaden mit einem Alter zwischen 29 und 45 Jahren ergab in zehn Fällen praktisch keine Mängel, ausgenommen kleinere optische Beeinträchtigungen durch Verunreinigungen oder mikrobiellen Bewuchs.

Wärmedämmverbundsysteme kommen erst seit Anfang der 1960er-Jahre zum Einsatz. Zudem versucht man, den Rückbau nach Möglichkeit aufzuschieben. Die lange Nutzungsdauer von WDVS wird bei der Sanierung durch Aufdoppelung wesentlich ausgedehnt, indem auf die bestehende Dämmung ein weiteres komplettes System aus Kleber, Dämmstoff, Armierung und Deckputz aufgebracht wird.

Trennen lohnt sich

Ein weiterer Kritikpunkt wurde bereits ausgeräumt: In den Dämmstoffen wird der als POP-Stoff gelistete Flammschutz HBCD nicht mehr verwendet. Alle Hersteller setzen seit längerem alternative Flammschutzmittel ein, die dennoch höchsten Anforderungen hinsichtlich Brandschutz und wichtigen Produkteigenschaften wie Wärmeleitfähigkeit und Festigkeit entsprechen.

Ein latentes Problem sind allerdings die bisher verbauten, kontaminierten Dämmstoffe. Altes Material, das beim Abbruch von Gebäuden anfällt, muss rückstandsfrei entsorgt werden – in der Regel in Müllverbrennungsanlagen.

Im Sinne einer ressourcenschonenden und ökologischen »Circular Economy« sucht die Branche jedoch nach Möglichkeiten, die einzelnen Rohstoffe auch nach Ende ihres Lebenszyklus im Stoffkreislauf zu halten. Dies gelang bisher zum Teil durch mechanisches Recycling rückgebauter Materialien, die beim Abriss eines Gebäudes anfallen. Idealerweise erfolgt der Rückbau selektiv, die Materiallagen werden also Schicht für Schicht abgetragen und bereits auf der Baustelle in die einzelnen Komponenten getrennt. Fällt das Abbruchmaterial durch konventionellen Rückbau als heterogenes Gemisch an, muss es in einer Sortieranlage getrennt werden.

Hochwertiges Recycling ist dann nur bedingt möglich. Beim bisher angewandten mechanischen Recycling werden die rückgebauten Materialien von Putz, Mörtel und Sand gereinigt und der EPS-Bruch zermahlen. Das Granulat findet in Schüttungen, Recycling-Platten, als Leichtzuschlag für Beton oder in der Porosierung von Mauerziegeln Anwendung. Große Hoffnungen liegen jedoch in der selektiven Extraktion von expandiertem Polystyrol, bei der die rückgewonnenen Rohstoffe zur Herstellung neuer Produkte eingesetzt werden können – Wiederverwertung im besten Sinn.

Höchste Effizienz

In Terneuzen in den Niederlanden geht noch 2018 eine Pilotanlage zur Wiederverwertung von PS aus Bauschutt und Bauabfällen abgetragener Gebäude in Betrieb. Die Anlage wird durch eine Genossenschaft betrieben und von den Mitgliedern sowie durch EU-Förderungen finanziert. Aus Österreich beteiligt sich die Arge Qualitätsgruppe Wärmedämmsysteme an der Entwicklung.

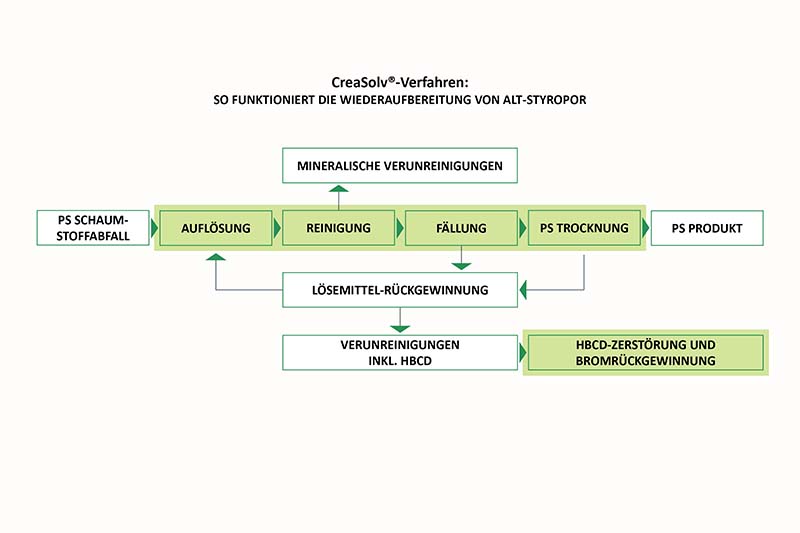

Der Recycling-Prozess basiert auf der von Fraunhofer-IVV entwickelten, patentierten CreaSolv-Technologie, bei der zunächst Polystyrol aus EPS- und XPS-Abfällen mit einem selektiven Lösungsmittel unter Erhaltung der Polymerkette getrennt wird. Mineralische Verunreinigungen wie Reste von Putz oder Klebespachtel werden durch Filterung entfernt. Die getrockneten, kristallisierten Polymere fließen schließlich wieder in die Produktion von neuem PS-Schaum ein. Rund 99,7 % des POP-Stoffes HBCD können bei diesem Prozess entfernt werden.

Gleichzeitig wird das im HBCD enthaltene Brom in der bereits bestehenden Rückgewinnungsanlage des Unternehmens ICL-IP recycelt. Mittels Hochtemperaturverbrennung wird das HBCD zerstört. Das wertvolle Element Brom wird vollständig wiedergewonnen und dient als Basis für die Herstellung neuer bromierter Flammschutzmittel. Das zusätzlich entstandene PS-Recyclat enthält weniger als 100 ppm HBCD. Damit entspricht das Reinigungsverfahren den strengen Grenzwerten der Basel-POP-Richtlinien.

Die Anlage wird jährlich bis zu 3.000 Tonnen Schaumstoffabfall in neuen PS-Rohstoff verwandeln. Läuft alles nach Plan, soll das zukunftsweisende Projekt auch in anderen EU-Staaten Anwendung finden. Zum ursprünglichen Kernteam der »PolyStyrene Loop«, die den Bau der Testanlage Ende 2015 initiierten, stießen inzwischen Repräsentanten der gesamten Wertschöpfungskette. Insgesamt beteiligen sich 55 Firmen und Verbände aus 13 Ländern an der Kooperative. Kestutis Sadaukas, Direktor der EU-Kommission für Nachhaltige Wirtschaft, begrüßte die Pilotanlage als »wichtigen Baustein in der Kreislaufwirtschaft und beispielgebend für die Kunststoffindustrie«.

Clemens Demacsek, Geschäftsführer der GPH Güteschutzgemeinschaft Polystyrol-Hartschaum, sieht »einen großen Durchbruch für die gesamte Branche«: »Kein anderer Dämmstoff verfügt aktuell über so viele Verwertungs- und Recyclingmöglichkeiten. Styropor ist damit sowohl aus ökonomischer wie ökologischer Sicht die beste Dämmstofflösung.«

How to resolve AdBlock issue?

How to resolve AdBlock issue?