Ein österreichisches Projektteam präsentiert einen neuen Ansteuerungs-Prototyp für schnelldrehende Elektromotoren. Der Prototyp vereint Leistung mit Effizienz - und wird durch moderne Energiesparchips zudem kleiner und leichter. Zwei Patente wurden eingereicht.

Effizienzsteigerungen bringen nicht nur mehr Reichweite, sie schonen auch die Umwelt. Mit jeder neuen Generation wird also versucht, das gesamte System zu verbessern. Ein Forscherteam aus Industrie und Wissenschaft – darunter die Montanuniversität Leoben, das Materials Center Leoben, die FH Joanneum, Pankl Racing Systems AG Austria, TDK Electronics sowie Infineon Austria hat dazu ein eigenes Projekt, „INTEGRA“, gegründet.

Im Fokus des Forscherteams standen Elektromotoren mit einer höheren Drehzahl, sogenannte „High-Speed-Drives“. Bei High-Speed-Drives liegen die Umdrehungen der Motoren bei 120.000 Mal pro Minute - die übliche Drehzahl bei Elektromotoren im Antriebsstrang liegt bei etwa 30.000 Umdrehungen. Der Prototyp schafft eine dauerhaft hohe Leistungsdichte von bis zu 390 Watt/inch³. Gleichzeitig konnte er um die Hälfte verkleinert werden, entspricht jetzt in etwa der Größe einer Schuhschachtel.

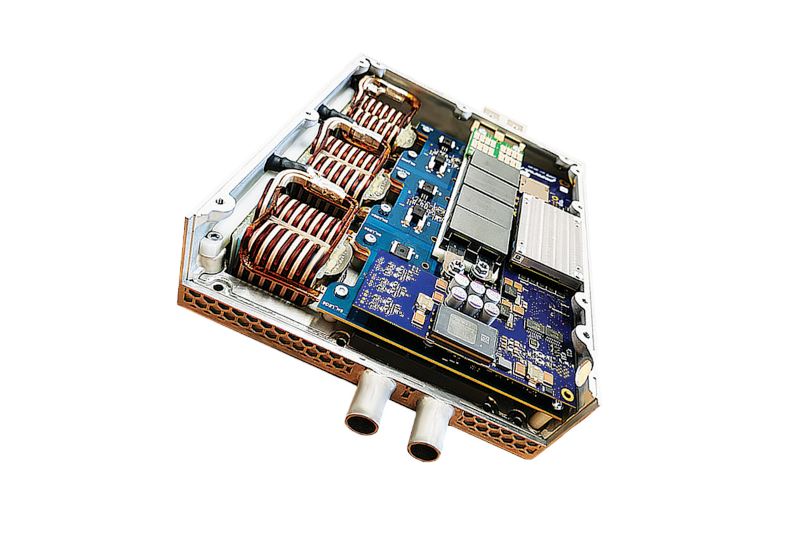

Der neue High-Speed-Drive-Prototyp: Neuste Technik, Materialkombinationen und Möglichkeiten des 3D-Drucks können Elektromotoren bessere Leistung bringen - ohne auf Reichweite verzichten zu müssen. (Bild: Infineon)

Hocheffizienter Antriebsstrang mit Siliziumkarbid

Für die Energiewandlung im Wechselrichter kommen Leistungshalbleiter mit dem neuen Material Siliziumkarbid (SiC) zum Einsatz. Es ermöglicht hohe Schaltfrequenzen, kompaktere Lösungen und minimiert Energiewandlungsverluste. Es ist bereits im Einsatz: So wurde es in fast jedem zweiten Elektro- oder Hybridauto, das 2021 produziert wurde, verbaut. Damit können beispielsweise die Verluste in Invertern bei mittlerer Last bereits um bis zu zwei Drittel gesenkt werden. Die Reichweite eines Elektroautos kann so um fünf bis zehn Prozent erhöht werden. Durch die aktuelle Forschung können nun die technischen Vorteile von SiC-Leistungshalbleitern auch bei hochdrehenden Antrieben genutzt werden.

3D-Druck erhöht Kühlleistung

Einer der größten Herausforderungen aber war die integrierte Kühlung des Motors. Das Team entwickelte dazu optimierte Architekturen mit neuartigen Strömungskanälen und lamellenartigen Strukturen - hergestellt mit dem 3D-Drucker. So konnte die Kühlleistung um 30 Prozent gesteigert werden. „Mit dem Forschungsdemonstrator wurde der Grundbaustein gelegt, um erhebliche Volumens-Reduktionen im Elektroantrieb zu ermöglichen. Die neuen Ansätze verbessern die Energieeffizienz als auch die elektromagnetische Verträglichkeit. Durch die Erkenntnisse aus dem Prototyp können wir auch in vielen weiteren Anwendungen, beispielsweise Industrieantrieben, die Effizienz- und Leistungsdichte erhöhen“, freut sich Herbert Pairitsch, Director Technology & Innovation bei Infineon Technologies Austria und Gesamtprojektleiter, über die Ergebnisse des Projekts.

Informationen zum Projekt

Das Forschungsprojekt „INTEGRA“ lief insgesamt vier Jahre und vereinte sechs Partner aus Industrie und Forschung. Das Projektvolumen mit 3 Millionen Euro wurde aus Mitteln der Industrie sowie dem Programm „Mobilität der Zukunft“ vom Bundesministerium für Klimaschutz, Umwelt, Energie, Mobilität, Innovation und Technologie gefördert und von der FFG Forschungsförderungsgesellschaft abgewickelt.

(Titelbild: Infineon)

How to resolve AdBlock issue?

How to resolve AdBlock issue?