Regelungstechnik, Klimageräte, Energiemanagement und neue Wärmeprozesse: Wie technische Lösungen den Weg zur Dekarbonisierung der Industrie ebnen.

Verpackt (Bild oben)

Grafic Packaging International (GPI), ein Experte für die Entwicklung, das Fertigen und Bedrucken von Kartonverpackungen, hat in seinem Werk in Graz die Regelungstechnik auf aktuellen Stand gebracht. Basierend auf der Implementierung eines neuen Explosionsschutzkonzeptes und eines Knallgasmonitorings konnten die Lüfterlaufzeiten in den Produktionsbereichen so adaptiert werden, dass ein bedarfsorientierter Betrieb möglich ist. »Bisher mussten von 34 Lüftungsanlagen 16 permanent betrieben werden, um den Ex-Schutz aufrechtzuerhalten«, berichtet Daniel Fankhauser, Siemens-Experte für Energieeffizienz- und Dekarbonisierungsprojekte. »Jetzt messen wir laufend die Knallgaskonzentration in der Umgebungsluft und betreiben die Lüfter flexibel und bedarfsgerecht mit variabler Leistung.« Da die Luft für den vollklimatisierten Bereich konditioniert werden muss, ergeben sich hier große Einsparungen – 660 MWh an Wärmebedarf und rund 630 MWh an elektrischer Energie. Ein großer Teil der Produktionshalle wurde zudem mit einer energiesparenden LED-Beleuchtung ausgestattet.

Theater

Wien Energie schließt eine weitere Wiener Institution an das Fernkältenetz an: Das 1888 erbaute berühmte Ronacher – eines der drei bedeutenden Theaterhäuser der Vereinigten Bühnen Wien – in der Inneren Stadt wird ab dieser Spielzeit modern und umweltschonend klimatisiert. Der Fernkälteanschluss im Keller des Ronacher ist auf eine Leistung von 435 Kilowatt ausgelegt. Das entspricht der Kühlleistung von rund 120 herkömmlichen Klimageräten. Im Vergleich zu diesen ist die Fernkälte allerdings klimafreundlich, denn sie spart im Betrieb mehr als 50 Prozent der CO2-Emissionen ein. »Schwitzen sollte man im Theater, wenn, dann nur vor Spannung«, meint Michael Strebl, Vorsitzender der Geschäftsführung von Wien Energie. Das von den Vereinigten Bühnen Wien betriebene Musicaltheater verfügt über mehr als 1.000 Sitzplätze, klimatisiert wurde es bisher mit konventionellen Klimageräten. Durch den Anschluss an die Fernkälte sinkt der Energiebedarf des Hauses für die Klimatisierung um rund die Hälfte.

Energieeffizienz

Innovative Technologien und neue Verfahren nutzen, um die Produktion kontinuierlich zu verbessern und keine Kompromisse bei der Qualität der Produkte und Dienstleistungen eingehen: Mit diesen Grundsätzen ist es den Verantwortlichen der 1892 gegründeten Brauerei in Čelarevo, Serbien, immer wieder gelungen, flexibel auf Marktveränderungen zu reagieren. Nun wurde ein »Utility Management System« für die Energiedatenanalyse und Kostenkontrolle eingeführt, um den Energie- und Ressourcenverbrauch zu optimieren. Mit der automatisierten Lösung von COPA-DATA kann Carlsberg Srbija (Serbien) Daten von 100 Messpunkten für elektrische Energie, Wasser, Dampf, Gas, Luft und CO2 erfassen, verarbeiten und darstellen. Der Energieressourcenverbrauch wird in Echtzeit überwacht, Spitzen und Unregelmäßigkeiten sind so in der Produktion besser erkennbar. Die Softwareplattform zenon erfüllt alle Anforderungen, darunter auch die Vorgaben der ISO 50001, einer internationalen Norm zum Aufbau eines systematischen Energiemanagements. zenon bietet die Möglichkeit, Daten mit anderen Datenbanken einschließlich SAP auszutauschen.

Kreislauf

Die Aufbereitung von Sekundärrohstoffen wird heute in der Regel durch aufwendige mechanische Verfahren realisiert. Diese sind meist energieintensiv und lassen abhängig von der Abfallfraktion wirtschaftlich oft nur schwer abbilden. Zur Lösung dieses Problems hält die Firma seccon GmbH ein neuartiges Patent, das auf Basis eines thermo-chemischen Prozesses die Aufbereitung mit Hilfe von industrieller Abwärme beschreibt. Durch den thermischen Energieeintrag werden organische Verunreinigungen mineralischer oder metallischer Sekundärrohstoffe durch Verbrennung oder Pyrolyse – dem Zuführen hoher Temperaturen ohne vollständige Verbrennung – entsprechend der vorherrschenden Sauerstoffkonzentration abgeschieden. Zusätzlich kann das entstehende Pyrolysegas in die industrielle Anlage rückgeführt werden und fossile Energieträger ersetzen. Das Projekt wird im Rahmen des Konsortiums »NEFI – New Energy for Industry« umgesetzt. NEFI demonstriert bis 2025 verschiedene Wege zur vollständigen Dekarbonisierung der produzierenden und energieintensiven Industrie in Österreich.

Erweiterung

Bild: Gerhard Philipp, Leitung Umwelt- und Verfahrenstechnik und Manfred Tisch, technischer Geschäftsführer von Baumit, freuen sich über den Einsparungseffekt durch die Erweiterung der Abwärmenutzung.

Das Baumit-Stammwerk in Wopfing im niederösterreichischen Piestingtal setzt seit jeher auf Energieeffizienz: Im Mai ging eine weitere Ausbaustufe zur Nutzung von Wärmequellen im Zementwerk in Betrieb. »Der Klinkerbrennprozess, als energieintensiver Teilprozess der Zementherstellung, hat auch ohne Abwärmenutzung einen beachtlichen Wirkungsgrad von über 70 %. Dieser Wirkungsgrad konnte in den vergangenen Jahren durch diverse Wärmeauskopplungen um weitere 6 % gesteigert werden. Mit der Erweiterung der Thermoölanlage kann über diese Anlage die dreifache Menge an Wärme ausgekoppelt werden wie bisher. In der Endausbaustufe werden über diese Anlage sogar rund 14 Millionen kWh an Abwärme pro Jahr nutzbar gemacht«, erklärt Gerhard Philipp, Leitung Umwelt- und Verfahrenstechnik. Die bestehende Thermoölanlage, die zur werksinternen Verteilung der thermischen Energie dient, wurde um eine Abwärmenutzung aus dem Abgas des Klinkerbrennprozesses erweitert. Damit können nun die Rohmaterialen in der Zementvermahlung getrocknet werden.

Vorreiter

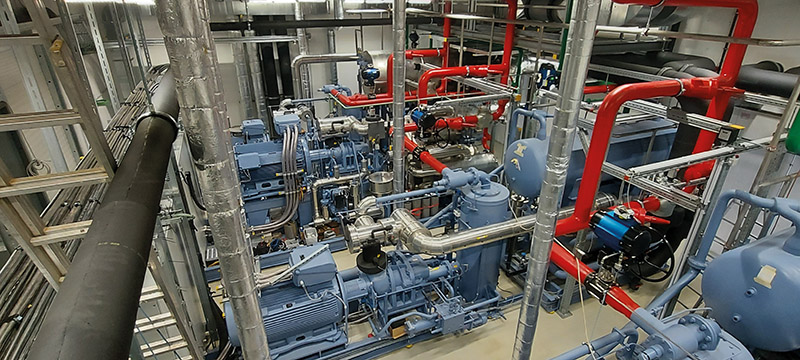

Das Projekt AHEAD liefert eine Lösung für den großen Bedarf an umweltfreundlicher Wärmeversorgung industrieller Prozesse, der bisher hauptsächlich durch Erdgas gedeckt wird. In einem ersten Projekt bei Takeda in Wien wird aus einer dampferzeugenden Wärmepumpe von SPH Sustainable Process Heat, die für den Einsatz natürlicher Kältemittel adaptiert und mit Dampfverdichtern kombiniert wird, Dampf mit 11 bar und 184 °C erzeugt. Diese Anlage hat das Potenzial, nahezu CO₂-freien Dampf zu erzeugen. Das entspricht einer potenziellen CO₂-Reduktion von rund 80 % und bedeutet eine Einsparung von in etwa 1.600 Tonnen CO₂ pro Jahr an einem der größten Takeda-Arzneimittelproduktionsstandorte in Wien. Das AHEAD-System wird für Takeda-Standorte weltweit erarbeitet, das Dekarbonisierungspotenzial der Technologie wird auch für Sektoren wie Papier, Chemie und Petrochemie sowie Lebensmittel untersucht. Das AIT entwickelt eine optimierte Betriebsstrategie, um das System mit minimalem Energiebedarf zu betreiben.

How to resolve AdBlock issue?

How to resolve AdBlock issue?