Mit virtueller Unterstützung und Beckhoff-Steuerungstechnik wurden von Peneder Bau-Elemente und STIWA für Pollmann International die Errichtung eines "Smart Industrial Building" für die Produktion von Gehäusen und Deckeln für Türschließsysteme geplant und umgesetzt.

Als Weltmarktführer bei Schiebedach-Kinematiken und elektromechanischen Türschlossern ist die Firma Pollmann Besitzerin mehrerer Produktionswerke. Das jüngste steht in Vitis, es wurde softwareunterstützt aus der Taufe gehoben. Unter der Federführung von Peneder, STIWA und Beckhoff entstand bereits während der Planungsphase ein digitales Gebäudemodell, das mit den wichtigsten zu erwartenden realen Kennzahlen gefüttert wurde. Dadurch gab es das Endergebnis bereits beim Spatenstich „live“ zu erkunden: Ein Blick durch eine 3D-Brille machte das BIM-Geplante begreifbar und gestattete den Bauherren einen realen Ausblick auf die Zukunft. „Mit Pollmann 2.0 gehen wir schnurstracks in Richtung Industrie 4.0. Deshalb forderten wir von den ausführenden Firmen ein Setup, das dem neuesten Stand der Technik entspricht. Eine maximal effiziente innere Logistik und eine modulartige Erweiterbarkeit des Gebäudes waren dabei Grundbedingung“, beschreibt der geschäftsführende Gesellschafter Robert Pollmann.

Intelligente Vernetzung von Maschinen- und Industriebau

Im Maschinenbau ist es mittlerweile gang und gäbe, dass mithilfe von 3D-Modellen geplant und simuliert wird. In der Architektur inklusive Gebäudetechnik hingegen sind es einstweilen nur einige wenige visionäre Vorreiter, die einen vermehrten Einsatz digitaler Zwillinge bei der Planung und Ausführung von zu errichtenden Objekten konsequent vorantreiben. Zu diesen Pionieren zählen auch der Spezialist für Industrie- und Gewerbebau die Peneder Bau-Elemente GmbH und die STIWA Group, die nicht nur auf dem Gebiet der Hochleistungsautomation zu den weltweit führenden Spezialisten zählt, sondern auch im Gebäudeautomations-Bereich erfolgreich tätig ist. „Als Maschinenbauer und Softwareunternehmen sind wir es gewohnt, das Produktionsumfeld zu optimieren. Dabei stellten wir fest, dass die vorherrschenden Umgebungsbedingungen einen starken Einfluss auf die Gesamtanlageneffektivität haben: Wie viel Platz steht rund um die Maschine zur Verfügung? Welche klimatischen Bedingungen herrschen in einer Produktionshalle vor? Wie ist es um den internen Materialfluss und die Wege der Mitarbeiter bestellt? All diese Dinge gilt es demnach bei der Planung eines – wie wir es nennen – Smart Industrial Buildings genauso zu beachten wie die benötigten Energieflüsse“, weiß Thomas Führer, Leiter des Geschäftsbereichs Gebäudeautomation bei STIWA, aus langjähriger Projekterfahrung.

Gemeinsam mit seinem Kooperationspartner bei anspruchsvollen Industriebauten, der Firma Peneder, versucht er demnach in Planungsworkshops die wahren Erfordernisse der Auftraggeber – sprich die aktuellen und zukünftigen Anforderungen der Produktion und Betriebsabläufe an das Gebäude – zu eruieren. Diese Phase, in der alles, von der äußeren architektonischen Hülle bis zum darin enthaltenen automatisierungstechnischen Kern, softwareunterstützt geplant wird, sei laut Führer bei einem guten Teamplay, wie es bei Pollmann der Fall war, sogar in acht Wochen zu schaffen.

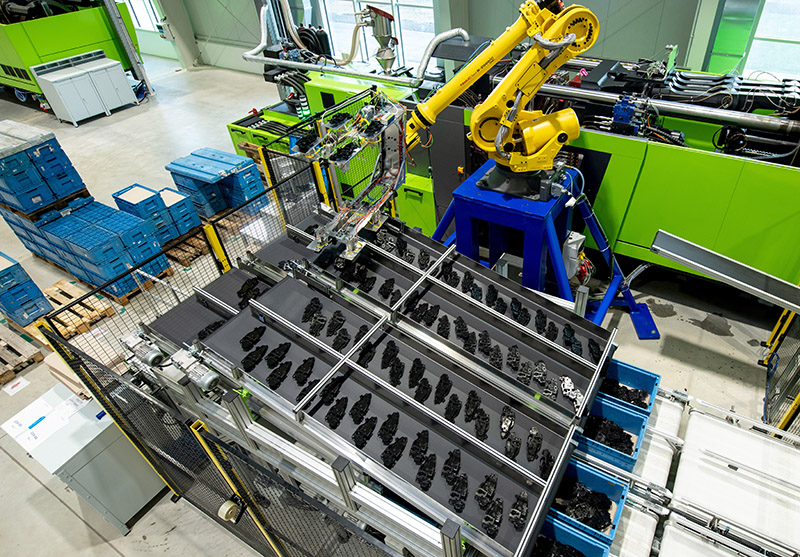

Bild: Innenansicht Produktionshalle mit Maschinen

Flexibel erweiterbar

Insgesamt standen 65.000 m² Grundfläche für das neue Werk II zur Verfügung. Ein weiterer Fixpunkt war der Fertigstellungstermin. Nachdem Pollmann nur dann expandiert, wenn ein konkreter Kundenauftrag dahintersteckt, schwebte von Anfang an eine besonders sportliche Vorgabe im Raum: Das Werk musste maximal zehn Monate nach dem ersten Spatenstich in den Vollbetrieb gehen. „Die kleineren komplexen Bauteile werden nach wie vor im Headquarter in Karlstein hergestellt, aber für die größeren Bauteile in hoher Stückzahl benötigten wir zusätzliche Fertigungskapazitäten“, verrät Standortleiter Manfred Jäger.

„Wir wollten diese vornehmlich Gehäuse und Deckel für Türschließsysteme weitgehend automatisiert mit möglichst wenig Logistikaufwand durchschleusen“, präzisiert er eine der Grundanforderungen an die ausführenden Unternehmen Peneder, STIWA und Beckhoff. Seitens Pollmann dezidiert erwünscht war außerdem ein nachhaltiger Umgang mit Energie und sonstigen Ressourcen, die Sicherstellung strukturierter Personen- und Warenströme sowie eine flexible Erweiterbarkeit des Standorts in mehreren Ausbaustufen.

Im Moment werden 9.400 m² für die Produktion, für ein Hochregallager mit derzeit 5.500 Palletten-Stellplätzen, für Büros, Technik- und Sozialräume genutzt. „Der in der Planungsphase gemeinsam erarbeitete Masterplan wurde allerdings so ausgelegt, dass sich dieses Werk sehr schnell und einfach auf insgesamt bis zu fünf Hallen ausdehnen lässt. Da alle Versorgungsleitungen sowie Personen- und Warenströme in einer zentralen Logistikachse zusammenlaufen, reicht es, diese Magistrale entsprechend zu verlängern, um die nächste Ausbaustufe einzuleiten“, beschreibt Harald Setka, Architekt bei der Peneder Bau-Elemente GmbH, einen Lösungsansatz, von dem sich Robert Pollmann auf Anhieb begeistert zeigte: „Da merkt man dann den Unterschied, wenn man bei einem Industriebau-Projekt auf wirkliche Spezialisten ihres Faches vertraut. Wir selbst hätten weder an eine Nord-Süd-Ausrichtung des Gebäudes gedacht, noch wären wir auf die Idee gekommen, für einen mittig platzierten Infrastruktur-Kanal zu sorgen, von dem links und rechts die Achsen zu den einzelnen Verbrauchern wegführen. Das war für mich neu, so etwas hatte ich zuvor noch nicht gesehen.“

Produktionsbasierte, integrale Planung

Bei einer produktionsbasierten Planung stehen die Fertigungsprozesse mit ihren Energie- und Materialflüssen sowie alle produktivitätsrelevanten Umgebungsbedingungen im Fokus einer ganzheitlichen Betrachtung. „Das Gebäude wird als Maschine verstanden“, beschreibt Thomas Führer, wie sich Peneder und STIWA einem Projekt wie jenem bei der Firma Pollmann annähern. Demzufolge setzten die beiden Smart Industrial Building Spezialisten auch in Vitis maschinenbautypische Methoden und Software-Werkzeuge ein: Es wurde nicht nur ein dreidimensionales Modell des neuen Gebäudes erzeugt, sondern darüber hinaus auch noch ein digitaler Zwilling, über den sich Proportionen, Materialien, Licht, Formen und Farben genauso wie die zu erwartenden Produktions- und Betriebsabläufe auf ihre Stimmigkeit austesten ließen. Denn virtuell mittels BIM (Building Information Model) geplant, ist bei der Ausführung und beim Betrieb eines Gebäudes viel gewonnen, wie auch Christian Pillwein bestätigt.

„Viele Bauherren wissen nicht, was mit dem Einsatz moderner Technologien heutzutage schon alles möglich ist in einem ‚Smart Industrial Building'. Dass es beispielsweise eine erhebliche Reduktion der Energiekosten mit sich bringt, wenn auf einen geschlossenen Regelkreis zwischen Produktion, Logistik und Gebäudetechnik gesetzt wird“, erläutert der Leiter der Gebäude- und Infrastrukturautomations-Sparte bei Beckhoff Automation. Deshalb sei es wichtig, dass Generalunternehmer, Planer und Architekten dem Puls der Zeit folgend beraten.

Bild: Pollmann hat sich etwa auf die Produktion von Türschlossgehäusen spezialisiert.

Bedarfsorientierte Gebäudeautomation

Beim Werk II von Pollmann wurde durch eine intelligente Verknüpfung der Fertigung mit der Gebäude- und Energieversorgung unter anderem eine bedarfsgerechte Lüftung ermöglicht. Diese stellt sicher, dass lediglich jene Luftmenge in die Halle eingeblasen wird, die aufgrund der momentan aktiven Maschinen tatsächlich notwendig ist. Denn nicht immer seien alle Anlagen in Verwendung. „Produzierende Unternehmen achten natürlich auf eine möglichst hohe Auslastung, trotzdem müssen Maschinen gerüstet oder serviciert werden. Demnach liegt der sogenannte OEE (Overall Equipment Effectiveness, dt. Gesamtanlageneffektivität) selbst bei vorbildlich agierenden Betrieben bei maximal 75 %. Und diese Differenz von 25 %, die nicht die volle Leistung benötigt, birgt enormes Energiesparpotenzial. Dieses lässt sich mit einer bedarfsorientierten Regelung der Gebäudeautomation sehr gut heben“, weiß Thomas Führer aus Erfahrung. So eine Lösung amortisiere sich auch sehr schnell, weil sämtliche Feinjustierungen und Anpassungen über die Software erfolgen, wie der Leiter des Geschäftsbereichs Gebäudeautomation bei der STIWA Group ergänzend hinzufügt. Hardware-seitig läuft das gesamte Regelungsgeschehen bei Pollmann über Beckhoff-Komponenten. „Als Leitstand-Server ist ein Schaltschrank PC der Reihe C6900 im Einsatz und die HKL-Zentrale, die Lüftung sowie die Raumautomation werden über fünf hutschienenmontierbare Embedded-PCs der Serie CX5000 gesteuert“, geht Thomas Führer ins Detail.

Nachhaltiges Energiekonzept

Für einen nachhaltigen Umgang mit Energie wird in Vitis durch unterschiedlichste Maßnahmen gesorgt: Durch die Nord-Süd-Ausrichtung des Gebäudes werden die solaren Einträge und damit der Energiebedarf zum Kühlen gering gehalten. Die Abwärme der Spritzgussanlagen wird am gesamten Standort zur Raumtemperierung genutzt, wobei die Abwärme aus der Antriebskühlung direkt und jene der Werkzeugkühlung indirekt über Kältemaschinen zu einem geringeren Verbrauch beiträgt. Aus den Kältemaschinen selbst wird ebenfalls Wärme rückgewonnen – genauso wie aus den Kompressoren. Und last but not least gewährleisten ausgeklügelte Regelungsalgorithmen eine effiziente, bedarfsgerechte Lüftung des gesamten Gebäudekomplexes.

„Bei einem Produktionsbetrieb gilt es die wichtigsten Ressourcen wie Wasser, Strom, Luft aber auch Material bedarfsorientiert sowie möglichst effizient in die gewünschten Richtungen zu verteilen. Außerdem waren bei uns mehrere Temperaturkreisläufe von der eingesetzten Technik unter einen Hut zu bringen“, erklärt der Leiter des Werks, Manfred Jäger, warum Pollmann für die Realisierung dieses Projekts unbedingt einen – wie er es ausdrückt – „Gebäudeautomatisierer wollte, der schon auch die Industriebrille auf hat“. Und diesbezüglich waren die Bauherren bei Peneder, STIWA und Beckhoff definitiv an der richtigen Adresse, zumal die beiden letztgenannten Unternehmen aus dem Industrie-Bereich kommen und zusammen mit den Businessbau-Profis von Peneder seit vielen Jahren ein eingespieltes Team bilden. Denn Industriebau ist ein Mannschaftssport.

„Ein anspruchsvolles Gebäude wie dieses erfordert von der ersten Planungsminute an ein ganzheitliches, vernetztes Denken und dass alle beteiligten Firmen partnerschaftlich an einem Strang ziehen. Und da Pollmann mit diesem Werk laut eigenen Angaben schnurstracks in Richtung Industrie 4.0 marschieren wollte, zeigten sich unsere Auftraggeber extrem offen für BIM – eine virtuelle Planungsmethode, bei der die jeweiligen Teilmodelle der unterschiedlichen Fachdisziplinen, z. B. Architektur, Logistik, Haus- und Elektrotechnik, Automation und Facility Management, in einem zentralen digitalen 3D-Modell zusammengeführt werden“, erklärt Harald Setka, der Architekt der neuen Fertigungsstätte des Waldviertler Automobilzulieferers.

Realer Ausblick auf die Zukunft – ein digitaler Zwilling machts möglich

Die geladenen Gäste konnten sich bereits beim Spatenstich ein detailliertes Bild vom neuen Werk machen. Man konnte dieses sogar durchschreiten und dabei Material- und Energieflüsse „live“ verfolgen. Pollmann konnte die Positionierung der Maschinen begutachten, checken, ob diese für das Wartungs- bzw. Bedienpersonal gut zugänglich sind und vieles andere mehr. Ein Blick durch die 3D-Brille machte dies alles möglich, nachdem die ausführenden Firmen den Computer bereits nach den ersten Brainstorming-Runden mit entsprechenden Daten fütterten.

„Bevor wir in die tatsächliche Planungsphase übergingen konfrontierten wir die Firma Pollmann in einem unserer Planungsworkshops mit Fragen wie: Welche Produkte werdet ihr in diesem Werk fertigen? In welcher Stückzahl? Welche Maschinen werden dazu angeschafft? Woher kommen die Rohmaterialien? Mit welchen Durchsatzzahlen ist zu rechnen? Etc. Denn umso genauer die Angaben, desto besser können wir planen“, beschreibt Thomas Führer, dass es bei der Errichtung einer neuen Fertigungsstätte bei weitem nicht nur ums Bauen geht. Stattdessen seien leistungsstarke Logistikachsen für Material, Energie und Personal, in einem ersten Schritt geplante, sowie absehbare zukünftige Aktivitäten, sinnvolle Vernetzungen zwischen Produktion und Haustechnik und vieles andere mehr mitzubedenken.

„Die große Herausforderung bei diesem Industriebau-Projekt war es, ein bedarfsorientiertes, intelligentes Regelungskonzept zu entwickeln, das die Fertigungs- mit der Gebäudeautomation vereint. Aber dadurch, dass bei Pollmann in beiden Bereichen auf PC-basierte Steuerungstechnik von Beckhoff Automation gesetzt wird, war dieser technologische Schulterschluss besonders einfach möglich. Somit können wir nicht nur die gebäudetechnischen Anlagen überwachen und regeln, sondern auch Betriebsdaten in Echtzeit erfassen“, erklärt Thomas Führer, worüber sich vor allem der Facility Management Leiter des neuen Pollmann-Standorts erfreut zeigt.

„Über unser von Peneder und STIWA konzipiertes Online-Werkscockpit sehen wir sogar, welche Maschinen laufen bzw. wie gut sie dies tun. Denn ein plötzlich auftretender erhöhter Energieverbrauch kann nur zwei Dinge bedeuten: Eine höhere Stückzahl oder Verschleiß. Da wir aber durch das ausgeklügelte Zusammenspiel unserer Automatisierungssysteme auch nachverfolgen können, wie viele Bauteile pro Stunde an einer bestimmten Anlage gefertigt werden, können wir ersteres nach einem Soll-/Ist-Mengen-Vergleich vielleicht sofort ausschließen und stattdessen gleich einen Betriebselektriker vor Ort schicken“, sagt Rainer Hobiger.

BIM bringts – bei Planung, Bau und Betrieb

CAD war gestern, mittlerweile gilt BIM als Maß der Dinge – und zwar nicht nur bei der Planung eines Gebäudes, sondern auch bei dessen Errichtung sowie Betrieb. Der Begriff Building Information Modeling (BIM) beschreibt eine softwareunterstützte Planungsmethode, bei der ein digitaler Zwilling als Simulations- und Optimierungstool genutzt wird. „Sobald ein Automatisierungskonzept im Kopf steht und funktioniert, möchte ich diesen wieder für etwas anderes verwenden können und das Rechnen dem Computer überlassen“, bringt Thomas Führer auf den Punkt, was für eine exakte Dokumentation des zu realisierenden Gebäudes in einem virtuellen 3D-Modell spricht: Die schnelle Datenverarbeitungsfähigkeit sowie -geschwindigkeit eines PCs. „Wir planen heute Gebäude von übermorgen. Damit heißt es in die Zukunft schauen. Flexibilität und einfache Erweiterbarkeit miteinzubauen. Dafür zu sorgen, dass unterschiedliche Gewerke intelligent vernetzt sind“, zählt Christian Pillwein die wesentlichsten Faktoren auf, die es bei einem auf Nachhaltigkeit und Zukunftsfähigkeit ausgerichteten Planungsansatz zu beachten gilt.

Beim Pollmann-Projekt profitierten letztendlich alle Beteiligten von BIM: Thomas Führer und Harald Setka, die Masterminds hinter all den im Vitiser Werk realisierten Regelungsalgorithmen, checkten z. B. unterschiedliche Arten der Materialversorgung – nämlich mit und ohne fahrerlosen Transportsystemen – am Computer, um beide Varianten bei der Maschinenaufstellung, Hallendimensionierung und Planung der Fahrwege berücksichtigen zu können. Als Architekt wählte Harald Setka bei seinen virtuellen Firmenrundgängen mithilfe der 3D-Brille u. a. auch die passenden Formen, Farben und Materialien für die Einrichtung der Büro- und Sozialräume aus. Für Robert Pollmann waren vor allem jedwede Optimierungsmöglichkeiten beim Zusammenspiel zwischen Fördertechnik, Robotik, Lager- und Transportlogistik sowie Gebäudetechnik interessant. Und wenn man den Leiter dieses Produktionsstandorts, Manfred Jäger, zum Thema BIM befragt, fällt ihm auf Anhieb das Stichwort Kollisionskontrollen ein sowie Folgendes: „Anhand eines digitalen Zwillings zu sehen, dass man sich nichts verbaut hat und dass egal, welche Anforderungen von der Produktionsseite kommen mögen, eine effiziente und betriebssichere Versorgung mit den benötigten Ressourcen gewährleistet ist.“ Der Facility Management Leiter Rainer Hobiger wiederum weiß das BIM-Modell von Peneder bei der Planung und Abwicklung von Instandhaltungs- und Ersatzinvestitionen sehr zu schätzen. Außerdem soll es ihn bei der Betriebsführung unterstützen. Denn richtig spannend werde es ja im Grunde genommen erst dann, wenn man das System nicht nur mit Informationen füttert, sondern die gesammelten Daten umgekehrt auch dazu nutzt, um ganz gezielt an vielversprechenden Produktivitäts- und Effizienz-Schrauben drehen zu können.

Worüber sich alle fünf, also Thomas Führer, Harald Setka, Robert Pollmann, Manfred Jäger und Rainer Hobiger einig zeigten: Ohne BIM wäre eine Bauzeit von lediglich zehn Monaten für das Werk II wohl niemals einzuhalten gewesen. „Dank integraler Planung haben wir in relativ kurzer Zeit ein smartes Industriegebäude erhalten, das uns optimal beim Erreichen unserer Ziele unterstützt. Die Entscheidung, diesen für uns enorm wichtigen Expansionsschritt gemeinsam mit Peneder, STIWA und Beckhoff zu gehen, war mit Sicherheit die richtige. Wir waren ein gutes Konglomerat und haben sehr effizient und produktiv zusammengearbeitet“, freut sich der Geschäftsführende Gesellschafter Robert Pollmann über ein gelungenes Grüne-Wiese-Bauprojekt.

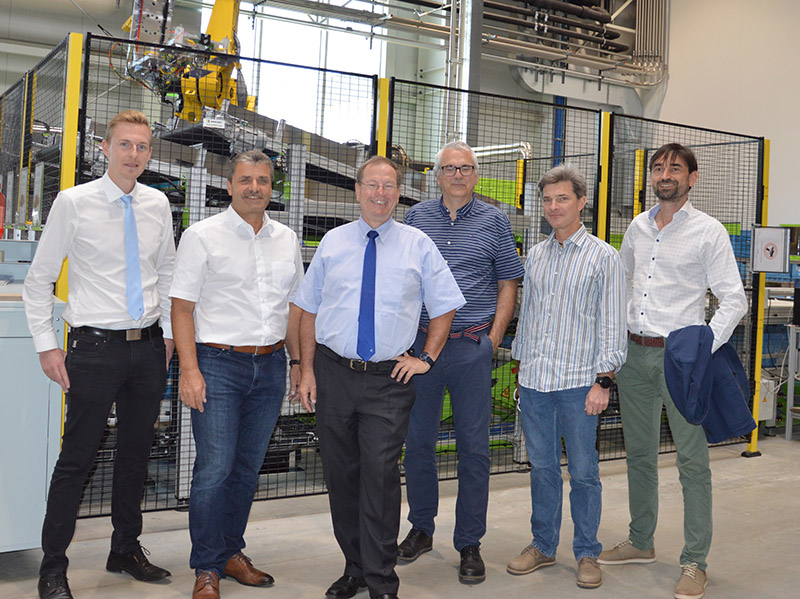

Bild: Rainer Hobiger (Leitung Facility Management, Pollmann), Manfred Jäger (Projekt Manager, Pollmann), Robert Pollmann (Geschäftsführer, Pollmann), Thomas Führer (Leitung Geschäftsbereich Gebäudeautomation, Stiwa), Christian Pillwein (Leitung Gebäude- und Infrastruktur Automation Beckhoff) und Harald Setka (Architekt Peneder).

Industriestandard im Gebäude

„Für mich ist Hardware vor allem ein Mittel zum Zweck, um in Kombination mit Software bestimmte Abläufe zu schaffen und Nutzen zu stiften“, sagt Thomas Führer, Leiter des Geschäftsbereichs Gebäudeautomation bei der STIWA Holding GmbH. Er will die Hardware möglichst wenig spüren, sie soll einfach „nur“ funktionieren – zuverlässig und rund um die Uhr. „Beckhoff bietet ein interessantes, auf einem Industriestandard basierendes Technologieportfolio, das prädestiniert für integrale Gebäudeautomation ist. Denn mit PC-based Control ist man in alle Richtungen völlig offen. Für Analysen oder komplexe Wenn-dann-Algorithmen haben wir mittlerweile sogar Oracle-Datenbanken im Hintergrund auf den von uns eingesetzten Beckhoff-Rechnern laufen und nach unten hin ist ebenfalls alles möglich. Jede Feldkomponente, egal welchen Herstellers, ist über eine entsprechende Schnittstelle oder über ein entsprechendes Bussystem in die Gesamtlösung integrierbar“, lobt Thomas Führer die hohe Konnektivität dieser durchgängigen Steuerungsplattform. Außerdem helfe Beckhoff mit einem Angebot von mehr als 400 verschiedenen Klemmen aus jedem noch so kompliziert erscheinenden regelungstechnischen Dilemma.

Beckhoff selbst war bei Pollmann bereits vor dem Neubau-Projekt bestens bekannt. „Wir sind in Wahrheit gemeinsam groß geworden“, erinnert sich der Leiter des neuen Produktionsstandorts in Vitis an die ersten gemeinsamen automatisierungstechnischen Gehversuche. „Wir hatten damals sehr spezielle Anforderungen in der Fertigung und Beckhoff erwies sich als wesentlich flexibler als andere Mitbewerber“, begründet Manfred Jäger den seinerzeitigen Schwenk zu Armin Pehlivan, Geschäftsführer von Beckhoff Automation Österreich, und seinem Team. Nun geben Steuerungen aus dem Hause Beckhoff bei Pollmann nicht mehr nur bei einzelnen Maschinen, sondern auch bei der zentralen Gebäudeautomation des Werks II den regelungstechnischen Takt vor. Als Leitstand-Server befindet sich ein Schaltschrank PC der Reihe C6900 im Einsatz, während die HKL-Zentrale, die Lüftung sowie die Raumautomation über fünf hutschienenmontierbare Embedded-PCs der Serie CX5000 gesteuert werden.

Zahlen, Daten, Fakten

Objektname: Werk II von Pollmann in Vitis

Realisierungszeitraum: 2018/2019

Nutzfläche: derzeit 9.400 m² - insgesamt stehen aber 65.000 m² für weitere Ausbaupläne zur Verfügung

Bauherr: Pollmann International GmbH

Betreiber/Facility Management: Pollmann International GmbH

Gebäudeplanung und Baumanagement: Peneder Bau-Elemente GmbH

Realisierungspartner: STIWA, Beckhoff Automation

Technische Projektbeschreibung: Errichtung eines Smart Industrial Buildings für die Produktion von Gehäusen und Deckeln für Türschließsysteme. Durch eine intelligente Vernetzung von Gebäudetechnik und Produktion sollte ein nachhaltiges und sparsames Energiekonzept realisiert werden.

Hardware von Beckhoff: Ein Schaltschrank PC der C6900 Reihe als Leitstand-Server und 5 hutschienenmontierbare, lüfterlose Embedded-PCs der Serie CX5000 als Steuerungen. Verwendung von K-Bus Busklemmen mit fester Verdrahtungsebene für den Anschluss verschiedener Sensoren und Aktoren.

Subsysteme: KNX, M-Bus, MP-Bus zur Steuerung von Stellantrieben im HLK-Bereich, Modbus RTU, Modbus TCP, RS485, RS232

Anzahl angesteuerter I/Os: ca. 700

Software: STIWA Zpoint CI Version 1.17

How to resolve AdBlock issue?

How to resolve AdBlock issue?