Ziegel und Beton zählen zu den ältesten Baustoffen und haben sich über Jahrtausende bewährt. Dennoch gibt es auch auf Produkt- und Materialebene noch enormes Entwicklungspotenzial. Der Bau & Immobilien Report zeigt, wo die Unternehmen ihre Forschungsschwerpunkte abseits von Digitalisierung und Automatisierung setzen.

Die Forschungsquote in Österreich steigt Jahr für Jahr an. 2018 werden laut Statistik Austria vermutlich 3,19 Prozent des Bruttoinlandsprodukts in Forschung und experimentelle Entwicklung fließen. Zum Vergleich: 2008 lag die Quote bei 2,57 %, 1998 bei 1,73 Prozent. Einen Großteil davon stemmen die Unternehmen. Knapp zwei Drittel der Forschungsausgaben werden vom Unternehmenssektor finanziert, der Rest kommt von der öffentlichen Hand.

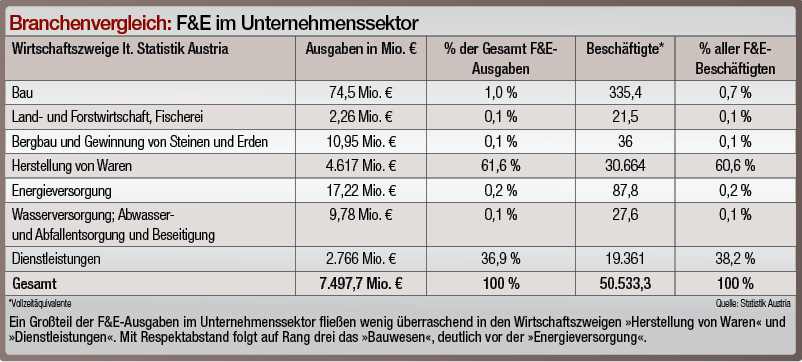

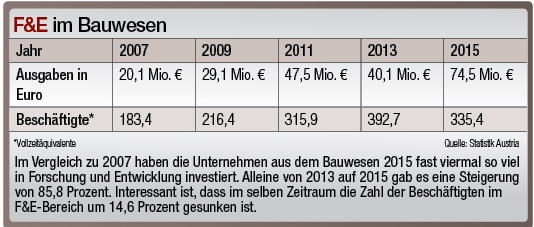

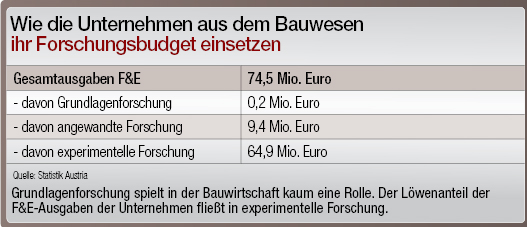

Die letzte große Erhebung der Statistik Austria zum Thema »Forschung und Entwicklung in Österreich« kommt zu dem Ergebnis, dass im Jahr 2015 die heimischen Unternehmen 7,5 Milliarden Euro in interne Forschung und Entwicklung investierten. Der Löwenanteil entfällt mit 4,6 Milliarden Euro auf die »Herstellung von Waren«, gefolgt vom Dienstleistungssektor mit 2,8 Milliarden Euro. Die 74,5 Millionen Euro, die von Bauwirtschaft im Jahr ausgegeben werden, nehmen sich demgegenüber entsprechend mager aus, bedeuten aber eine Verdoppelung der brancheninternen Forschungsquote innerhalb weniger Jahre. Die höheren Forschungsausgaben der letzten Jahren sind zu einem wesentlichen Teil auf den Megatrend der Digitalisierung zurückzuführen, der mit der branchenüblichen Verzögerung auch den Bau erreicht hat. Die Unternehmen fit für Building Information Modeling und Automatisierung zu machen, dazu die internen Prozesse zu optimieren und den Kundenkontakt auf allen digitalen Wegen zu ermöglichen, hat seinen Preis. Und weil es eben eine Zeit lang gedauert hat, bis diese Themenkomplexe auch im Bau schlagend wurden, ist man auf die zwischenzeitlich erzielten Ergebnisse auch entsprechend stolz. Fragt man die Unternehmen nach aktuellen Innovationen, hört man deshalb in aller Regel von irgendwelchen digitalen Helferleins oder Prozessautomatisierungen, von BIM-Lösungen oder 3D-Druckern. Dabei geht oftmals unter, dass Innovation nicht immer mit Bits & Bytes zu tun haben muss. Selbst bei so traditionellen Produkten wie Beton oder Ziegel gibt es auch auf Produkt- und Materialebene noch einiges an Potenzial. »Die Forschung und Weiterentwicklung macht auch vor den bewährten Baustoffen wie Zement und Beton nicht Halt«, erklärt Erich Frommwald Geschäftsführer der Kirchdorfer Gruppe. Seit 130 Jahren wird in Kirchdorf Zement produziert. In dieser Zeitspanne sei die Entwicklung nie stehen geblieben. Das wird sich laut Frommwald auch in Zukunft nicht ändern, denn die Anforderungen an die Produkte entwickeln sich permanent weiter. Das bestätigt auch Lutz Weber, Geschäftsführer der w&p Zement GmbH, der davon ausgeht, dass in Zukunft Bindemittel wie der klassische Portlandzement durch Kombinationen aus mehreren, aufeinander abgestimmten Bindemitteln und Feinststoffen abgelöst wird.

Dazu kommt, dass speziell in der Zementproduktion das Ökologiethema weiter an Bedeutung gewinnt. Zwar sind die österreichischen Zementwerke in Sachen CO2-Emissionen schon jetzt weltweit führend, dennoch wird laufend in Verbesserungen investiert. Alleine 2017 flossen 19 Millionen Euro in Umweltschutzmaßnahmen der österreichischen Zementindustrie.

Öko und Ultrahochfest

Beim Beton gehen die Forschungsaktivitäten neben dem Dauerbrenner Energiespeicher bzw. Bauteilaktivierung vor allem in Richtung Ökobeton und ultrahochfester Beton (UHCP). »Die Möglichkeiten von ultrahochfestem Beton sind bei weitem noch nicht ausgeschöpft«, ist Klaus Einfalt, Geschäftsführer SW Umwelttechnik überzeugt. UHPC zeichnet sich durch eine Druckfestigkeit aus, die weit über die höchste genormte Festigkeitsklasse von konventionellem Beton hinausgeht. So können bei gleicher Stabilität leichtere Betonelemente hergestellt werden, die keine herkömmliche Bewehrung erfordern. Dadurch kann der Einsatz von Stahl massiv reduziert werden sowie der gesamte nötige Ressourceneinsatz in der Produktion ist niedriger. Damit sinken die Emissionen sowohl in der Herstellung als auch im Transport. SW Umwelttechnik befasst sich seit geraumer Zeit mit der Weiterentwicklung von möglichen Einsatzgebieten von UHCP. Ein erstes Ergebnis sind Brückenablauftöpfe aus ultrahochfestem Beton, die bereits auf Baustellen verbaut und in der konkreten Nutzung getestet werden.

Auch bei Kirchdorfer wird massiv im Bereich UHCP geforscht, bei einigen viel versprechenden Entwicklungen befindet man sich bereits erfolgreich im Stadium der Praxisanwendung.

Neben den Unternehmen forschen auch Universitäten an einer Optimierung von Beton. Im Rahmen des Projekts Öko²Beton der TU Graz soll aufgezeigt werden, wie Beton für Fertigteile verbessert werden kann, sodass sein Treibhauspotenzial um 20 Prozent sowie sein Ressourcenverbrauch um 10 Prozent im Vergleich zu bisherigen Standardbetonen sinken. Dafür wurden prototypische Elemente aus verschiedenen Öko²Betonsorten in sieben über Österreich verteilten Fertigteilwerken mit lokal verfügbaren Ausgangsstoffen erfolgreich hergestellt. »An begleitenden Betonproben wurde die Leistungsfähigkeit von Öko²Beton nachgewiesen«, erklärt Joachim Juhart vom Institut für Materialprüfung und Baustofftechnologie der TU Graz.

Ökobeton ist aber längst keine akademische Nische, sondern spielt auch in der Praxis zunehmend eine wichtige Rolle. Seit Juni 2018 ziert etwa sämtliche Ökobetone aus dem Hause Wopfinger Transportbeton das IBO-Zertifikat. Damit ist dem Unternehmen nicht nur ein absolutes Alleinstellungsmerkmal gelungen, sondern auch ein Meilenstein zur Positionierung von Ökobeton in der heimischen Baustofflandschaft.

Neue Ziegelwelten

Auch der Ziegel ist ein bereits seit Jahrtausenden Jahren bewährter Baustoff, der dennoch auch auf Materialebene noch Optimierungspotenzial bietet. »Vor allem im Bereich Energieeffizienz gibt es immer wieder Möglichkeiten, die Performance des Ziegels weiter zu steigern«, ist Wienerberger-Geschäftsführer Mike Bucher überzeugt. Erfolgreichstes Beispiel der letzten Jahre ist der Porotherm W.i mit inkludierte Wärmedämmung.

»Im mehrgeschoßigen Bau konnten wir mit dem Porotherm-Objektziegel bereits viele Anforderungen der Bauwirtschaft erfüllt, damit wir den Ziegel auch stärker im Objektbau platzieren können«, so Bucher. Aktuell arbeitet Wienerberger an dem Projekt »Schall.HOCH.Bau«. Dabei werden systematische Schallmessungen zur Erstellung eines Prognosemodus durchgeführt.

Auch beim Ziegelwerk Eder hat man mit dem Vollwertziegel einen mit Mineralwolle verfüllten Ziegel im Sortiment. Dort arbeitet man derzeit an »neuen Rohstoffmischungen, neuen Ziegelaufbauten und der Weiterentwicklung der Füllmaterialien«.

Nachgefragt

Highlights auf Produkt- oder Materialebene, die Ergebnis eigener Forschung waren:

Walter Eder, Ziegelwerk Eder: »Der Eder Vollwertziegel, die Entwicklung einer perfekten Lochbildsymmetrie in Kombination mit Mineralwollflocken, die wir selber, ohne jegliche Zuschlagstoffe aufbereiten und in die Ziegel füllen. Messergebnisse und Erfahrungsberichte zeigen, dass dadurch alle Mauerwerkseigenschaften des Ziegels verbessert werden.«

Mike Bucher, Wienerberger: »Mit unserem innengedämmten Porotherm W.i. haben wir in den letzten Jahren mehrere Preise gewonnen, darunter den NÖ Innovationspreis 2017 oder den Energiegenie Innovationspreis des Landes Oberösterreich. Diese Innovation wurde zu 100 % von Wienerberger entwickelt.«

Lutz Weber, w&p Zement: »Die Entwicklung eines Spritzbeton-Zements für das Projekt Koralmbahn. Die Innovation dabei war, dass mit unserem Zement dauerhafte Spritzbetone mit niedrigem Versinterungspotenzial hergestellt werden können. Dies führt letztlich zu einer deutlichen Reduktion der Instandhaltungskosten des Tunnelbauwerks.«

Georg Bursik, Baumit: »Die Endbeschichtung Baumit StarTop mit Drypor-Effekt ist mit einem neuen Füllstoff ausgestattet, der wie eine Koralle über eine sehr große Oberfläche und damit über viele Poren und Vertiefungen verfügt. Diese bewirken eine besonders schnelle und großzügige Verteilung aufliegender Feuchtigkeit. Zugleich ermöglicht diese extrem feine Mikrostruktur eine rasche Trocknung.«

Erich Frommwald, Kirchdorfer: »Als herausragende Entwicklungen sehen wir sicherlich die innovative Weiterentwicklung der Doppelwand als Korbwand sowie die bahnbrechende Neuentwicklung der XC Holzbetonverbund-Decke. Dazu kommen wichtige Innovationen im Bereich unserer Betonleitsysteme wie etwa der patentierte ›Zero Debris Concrete‹, ein abplatzungsfreier Beton im Falle eines Anpralles, oder neuartige Rückhalteelemente mit integrierten Lärmschutzeigenschaften.«

Klaus Einfalt, SW Umwelttechnik: »Nach mehreren Jahren der Entwicklung ist SW Umwelttechnik ein Durchbruch in der Herstellung von Lärmschutzwänden in einem ungeteilten Produktionsprozess gelungen. Lärmschutzwände vermindern die Schallausbreitung an Straßen, Schienenanlagen und Fabriken. Mittels Langbettverfahren werden der Kernbeton und die schallabsorbierende Holzbetonschicht in einem einzigen Produktionsschritt gefertigt.«

How to resolve AdBlock issue?

How to resolve AdBlock issue?