Heijunka ist eine Methode, um die Produktionsprozesse an die Kundenbedürfnisse anzupassen. In der Praxis wird sie oft mit Kanban kombiniert. Dabei handelt es sich um ein Werkzeug zur systematischen Umsetzung des Just-In-Time-Prinzips und zur Prozesssteuerung.

Teil 15 der Serie »Lean Management – Werkzeuge und Methoden«

Text: Gottfried Mauerhofer

Heijunka: Um die Verschwendung aus den Produktionsprozessen zu eliminieren, müssen gleichmäßige Bedingungen für die einzelnen Prozessschritte entwickelt werden, die sich in der Regel nach dem Kundentakt ausrichten. Der Kundentakt ist die angefragte Menge der Kunden dividiert durch die zur Verfügung stehende Zeit. Meist ergeben sich unterschiedliche Soll-Geschwindigkeiten für die Produktion, da der Bedarf der Kunden häufig stark schwankend ist.

Um diesen Schwankungen nachzukommen und den Wert aus Kundensicht bestmöglich zu erfüllen, wird die Produktion geglättet. So können kontinuierliche Prozesse entwickelt werden, die nur geringe Zeichen von Unausgeglichenheit und Unzweckmäßigkeit aufweisen. Heijunka ist eine Methode zur systematischen Nivellierung und »Glättung« des Produktionsprozesses. Dieser Ansatz richtet sich ausschließlich nach dem Kundenbedarf.1

In der Praxis wird Heijunka oft mit anderen Werkzeugen wie Kanban kombiniert. Heijunka ist tief in das Toyota-Produktionssystem (TPS) integriert und stellt gemeinsam mit der standardisierten Arbeit und Kaizen die Basis eines flexiblen Produktionssystems dar. Durch die Produktionsnivellierung gelingt es, die Wertschöpfung in gleich große »Chargen« einzuteilen und die Kapazität – in Form von Arbeitsmannschaften, Geräten, Maschinen und Zeit – daran auszurichten. Durch diese Einteilung der Arbeit in Arbeitspakete können Arbeitsspitzen vermieden und die Ressourcen besser ausgelastet werden. Weiters reduzieren sich die Fluktuation der Produktionsvolumina, die Bestände und die Durchlaufzeiten.2

Bei der unternehmensübergreifenden Anwendung der Heijunka-Methode kann der sogenannte »Bullwhip-Effekt« drastisch reduziert oder sogar gänzlich vermieden werden, da besser auf die Schwankungen des Bedarfes der Lieferant*innen eingegangen und reagiert werden kann. So wird verhindert, dass sich die Schwankung nicht über die Zeit und entlang der Wertschöpfungskette aggregiert.3

Heijunka kann allerdings nicht für jede Produktion angewendet werden. Für die erfolgreiche Umsetzung dieser Methodik sind ein erhöhter Planungsaufwand sowie ein vorhersehbarer Kundenbedarf Voraussetzungen. Weiters sind die Softwaretools, welche für so eine detaillierte Planung notwendig sind, oft nicht ausreichend oder sehr kostenintensiv.4

Die Anwendung der Heijunka-Methodik wird in der Bauplanung oft in Form einer ausgeglichenen Produktionsplanung mittels Taktplanung und Taktsteuerung realisiert. Mit den geplanten Takten kann ein kontinuierlicher Produktionsfortschritt gesichert werden, der einfacher in der Steuerung ist und geringeren Schwankungen unterliegt. Kleinere Takte haben trotz der erhöhten Sensibilität gegenüber Materiallieferungen und Ressourcenschwankungen den Vorteil einer geringeren Durchlaufzeit und des schnelleren Feedbacks, welches bei der Qualitätskontrolle eingeholt wird. Dadurch steigert sich die Effizienz der Produktion, was in einer erhöhten Produktivität resultiert.

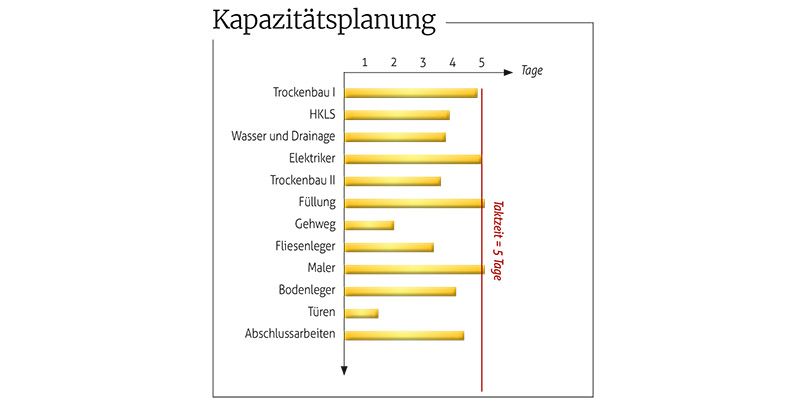

Es ist zu beachten, dass diese Art der Bauplanung nicht auf alle Bauprojekte beliebig anwendbar ist, da die geometrischen Bedingungen des Gebäudes sowie die zu realisierende Baureihenfolge in Betracht gezogen werden muss. Eine weitere Möglichkeit, die Produktion der Bauwerkserrichtung gleichmäßig zu gestalten, ist die Einführung von »Springern«. Arbeiter*innen, die als Springer eingeteilt werden, sind keinem fixen Takt und keiner fixen Mannschaft zugeteilt, sondern werden nach Bedarf in verschiedenen Bereichen eingesetzt. Hieraus ergibt sich die Möglichkeit, mit der Variation der Kapazität die vorgegebenen Arbeitspakete in der Taktzeit zu erledigen oder gegebenenfalls unterforderte Arbeiter*innen mit anderen Tätigkeiten zu betrauen, um die Standzeiten zu minimieren. Die Abbildung oben zeigt schematisch die Arbeitsauslastung der einzelnen Gewerke im Vergleich zur Taktzeit, die fünf Arbeitstage beträgt.

Diese Art der »Nivellierung« der Produktion stößt allerdings in der Praxis oft auf Grenzen, da die Bauausführung traditionell in einzelne hochspezialisierte Gewerke eingeteilt ist und einzelne Springer theoretisch über ein sehr breites Repertoire an Kompetenzen verfügen müssten. Weiters stellen die Gewerke in der Praxis oft unterschiedliche Firmen dar, was zu einem weiteren vertraglichen Problem führt und einen integrierten Interessenkonflikt birgt. Dahingehend bleibt oft nur die Möglichkeit, unausgelastete Arbeitsmannschaften in der gleichen Woche auf andere Baustellen zu schicken, um dort ihre Arbeit fortzusetzen.

Kanban: Kanban ist ein Werkzeug zur systematischen Umsetzung des Just-In-Time-Prinzips und zur Prozesssteuerung, mit dem Informationen nach geregelten Abläufen zwischen den einzelnen Prozessschritten hin- und hergeschickt werden. In der Regel bedient man sich dabei einer Karte oder eines Belegs, was dem japanischen Wort »Kanban« entspricht. Nach Forschungsreisen in die USA griff Taiichi Ohno das Prinzip amerikanischer Supermärkte auf.

Bei diesem Prinzip konnten die Kund*innen Produkte aus Regalen nehmen – und zwar genau das, was sie brauchten, wann sie es brauchten und in der Menge, in der sie es brauchten. Die entnommenen Artikel werden durch die Registrierkassa ausgetragen und bei der Produktion oder im Einkauf genau in der entnommenen Menge sofort wieder angefordert. So kommt es automatisch zu einer Wiederauffüllung der Regale durch einen Informationsfluss, der entgegengesetzt zum Artikelfluss ausgerichtet ist. Ohno kopierte dieses Prinzip und startete mit der Anwendung des Kanban-Systems um 1953 im Hauptwerk von Toyota. Das System zur Prozesssteuerung wurde über Jahre hinweg weiterentwickelt und verbessert, bevor es anschließend im gesamten Unternehmen eingeführt wurde.6

Kanban ist ein fixer Bestandteil des Toyota-Produktionssystems (TPS) und bildet mit der kontinuierlichen Verbesserung und der Taktzeit die Säule des Just-In-Time-Prinzips. Das Kanban-System wird auch als »Pull-System« bezeichnet, da es die Materialien mit entgegengesetzten Signalen und Informationen durch den Prozess »zieht«. Die Abbildung unten zeigt eine Kanban-Karte mit Informationen über die Materiallieferung.

Auf Karten oder Behältern sind Informationen über den zu liefernden Artikel mittels Beschreibung und Menge definiert. Zusätzlich werden Informationen zu Lieferant*innen und dem gewünschten Ort der Lieferung vermerkt. Oft werden die einzelnen Lieferungen mit einem Strichcode in Systeme eingespielt, welche dann automatisch die dazugehörigen Lagerbestände von einem Platz auf den nächsten umbuchen. Um dieses Werkzeug erfolgreich einsetzen zu können, müssen einige Rahmenbedingungen beachtet werden. So stellen die größtmögliche Produktionsnivellierung, ein ständiges Arbeiten nach den zuvor entwickelten Arbeitsstandards und die Organisation der Arbeitsvorgänge in einem kontinuierlichen Fluss Voraussetzungen für die Funktionalität des Werkzeugs dar.

Erhöhung der Effizienz

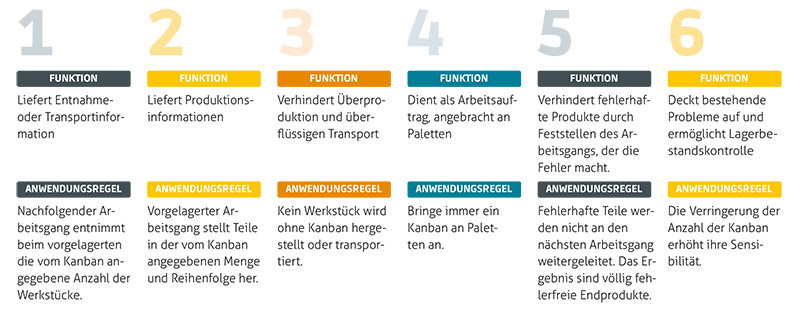

Mit dem Kanban-System kann der Lagerbestand kontrolliert werden, da jeder Container und jede Karte Informationen zur Anzahl der Teile an jeder Station enthält. Richtig angewendet führt dieses Werkzeug zur Erhöhung der Prozesseffizienz, da die einzelnen Prozessschritte dann aktiv werden, wenn es der nächste Schritt erfordert. Wird genau die richtige Menge wieder nachgefüllt, entsteht kein Überschuss und auch kein Zwang zur Lagererstellung und Verwaltung. Mit Kanban werden die Prozesse gesteuert, indem durch die Karten, die als Arbeitsaufträge fungieren, eine effektive Kommunikation zwischen den Prozessschritten aufgesetzt wird. Nach Jang et al.8 erfüllt Kanban im Baukontext folgende Funktionen:

- Visualisierung: Die Arbeit und dazugehörige Sicherheitsinformationen werden kombiniert am Kanban angebracht und zu den zuständigen Personen transportiert.

- Produktionskontrolle: Keine Arbeit sollte ohne Kanban gestartet werden, da das Kanban-System den Zeitpunkt, die Menge und die Art der Arbeit vorgibt.

- Prozessmonitoring: Die Anzahl der zurückgesendeten Kanban-Pakete entspricht der Anzahl der erfüllten Zusagen. So können Controller anhand der Kanban-Pakete, die sie wieder erhalten, erkennen, wie sich der Produktionsfortschritt entwickelt. Oft erfolgt auch die Bezahlung anhand der erfüllten Arbeit.

- Sicherheitskontrolle: Sicherheitsrelevante Aspekte der Arbeit sowie frühere Unfälle werden anschaulich in ein Handbuch oder mit Bildern auf das Kanban-Paket angebracht und in Echtzeit zur Baustellenmannschaft geschickt, welche die Informationen über gefährliche Aspekte der Arbeit erhalten soll.

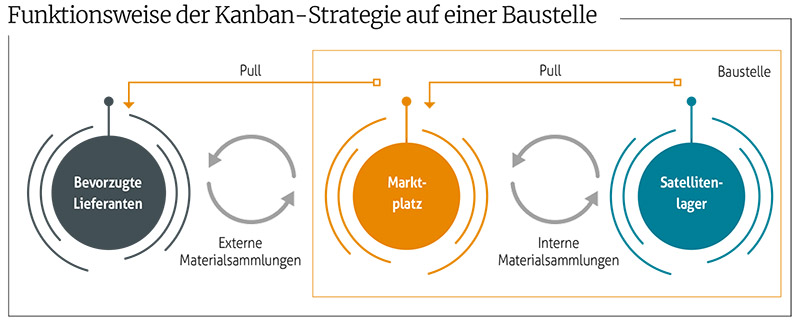

Die Steuerung der Materiallieferungen wird in zweierlei Form gestaltet. Einerseits funktioniert die Materialbeschaffung von externen Lieferant*innen mittels Kanban-Transporter und vorgelagerter Bestellungen, andererseits wird das besorgte Material systematisch innerhalb der Baustelle von einem »Marktplatz«, einem definierten Zwischenlager, in die Nähe der einzelnen Einbaustellen weitertransportiert.

Funktionen und Anwendungsregeln von Kanban7

Der Informationsfluss ist auch hier entgegengesetzt dem Materialfluss. Zuerst melden die Baustellenmannschaften an den Einbaustellen einen Bedarf an Material an. Das vorhandene Material wird aus den Satellitlagern entnommen und zur Bauwerkserrichtung verwendet. Weiters melden die kleineren Lager entnommene Waren und Materialien beim Marktplatz an. Dieser schickt Transporte mit den benötigten Materialien zu den einzelnen Satellitlagern zur Wiederauffüllung. Sobald ein Material beim Marktplatz entnommen wurde, wird eine Bestellung bei externen Lieferanten in der Höhe der entnommenen Materialien ausgelöst und angemeldet.

Die Lieferant*innen können die Materialien ihrerseits für die Abholung vorbereiten. Die Transporter besorgen die angeforderten Baustoffe laut Kanban zum angemeldeten Zeitpunkt in der angemeldeten Menge und Qualität und tauschen mit den Lieferant*innen leere gegen volle Transportcontainer oder Paletten aus. Sobald der Marktplatz wieder befüllt ist, gelangen die Informationen zu einer Steuerungseinheit, welche die Lagerbestände der einzelnen Materialien überwacht. Mit diesem System können Materiallieferungen just-in-time gestaltet werden. Das Material wird nur in der benötigten Menge an den Einbauort transportiert, was zu mehr Platz und weniger Unfällen aufgrund von beengten Platzverhältnissen führt. Außerdem werden Überproduktion und unnötige Materialtransporte mit Staplern oder LKWs verhindert.

Glossar

Heijunka ist tief in das Toyota-Produktionssystem (TPS) integriert.

Kanban ist ein Werkzeug zur systematischen Umsetzung des Just-In-Time-Prinzips und zur Prozesssteuerung.

1 Vgl. SCHRÖDER, J.: Das modifizierte Heijunka - Notwendige Anpassungen der Methode des Produktionsausgleiches. Working Paper. S. 8.

2 Vgl. BINNINGER, M.; DLOUHY, J.; OPRACH, S.; HAGHSHENO, S.: Methods for Production Leveling - Transfer from Lean Production to Lean Construction. In: Proc. 24th Ann. Conf. of the Int’l. Group for Lean Construction S. 55.

3 Vgl. CIVAN, B.: Einführung eines Lean-Konzepts aus dem Toyota-Produktionssystem - Das Heijunka Prinzip. Masterarbeit. S. 37.

4 Vgl. CIVAN, B.: Einführung eines Lean-Konzepts aus dem Toyota-Produktionssystem - Das Heijunka Prinzip. Masterarbeit. S. 36.

5 Vgl. BINNINGER, M.; DLOUHY, J.; OPRACH, S.; HAGHSHENO, S.: Methods for Production Leveling - Transfer from Lean Production to Lean Construction. In: Proc. 24th Ann. Conf. of the Int’l. Group for Lean Construction S. 57.

6 Vgl. Ohno, T.: Das Toyota-Produktionssystem. S. 63.

7 Vgl. Ohno, T.: Das Toyota-Produktionssystem. S. 65.

8 Vgl. JANG, J. W.; KIM, Y. W.: Using the Kanban for Construction Production and Safety Control. In: 15th Proceedings of the annual Conference of the International Group for Lean Construction S. 520.

Hintergrund zur Serie

Lean Baumanagement umfasst mehrere Bereiche, in denen unterschiedliche Werkzeuge und Methoden angewendet werden, um die Vorteile aus der Lean-Philosophie für den Baubereich nutzen zu können. Die Erläuterungen in den weiterführenden Ausgaben teilen sich grob in die sechs Bereiche Lean Production, Lean Construction, Lean Design, Lean Administration, Lean-Logistik sowie Supply Chain Management und Lean-Kultur. Aufbauend auf die Übersichtstabelle für Lean Baumanagement der Ausgabe 04/22 werden die einzelnen Bereiche kurz beschrieben und Werkzeuge und Methoden erläutert, die die Verschwendung identifizieren, reduzieren oder sogar eliminieren können.

Teil 14: Lean Logistik und Lean Supply Chain Management

Mehr aus der Serie: Lean Baumanagement

How to resolve AdBlock issue?

How to resolve AdBlock issue?