In dem zweiten Teil der Serie werden mit dem Ishikawa-Diagramm, der 5W-Ursachenanalyse und dem PDCA-Zyklus sowie deren Kombination im A3-Report Methoden und Werkzeuge vorgestellt, die es ermöglichen, die Probleme in der täglichen Arbeit an ihrem Ursprung nachhaltig zu lösen.

Überblick gesucht? Den ersten Teil der Serie können Sie hier nachlesen: Lean Baumanagement - mehr als Lean Construction

Im Gegensatz zur oberflächlichen Symptombekämpfung ist eine Problemlösung mit vorhergehender Ursachenforschung wesentlich aufwendiger, jedoch bietet diese Methodik die Möglichkeit, mittels kontinuierlicher Verbesserung durch Problemlösung der Perfektion entgegenzustreben. Die Lean-Philosophie kennt unterschiedliche Werkzeuge und Methoden zur Problemlösung. Folgend werden das Ishikawa-Diagramm, die 5W-Ursachenanalyse und der PDCA-Zyklus sowie die Kombination im A3-Report vorgestellt.

Ishikawa-Diagramm

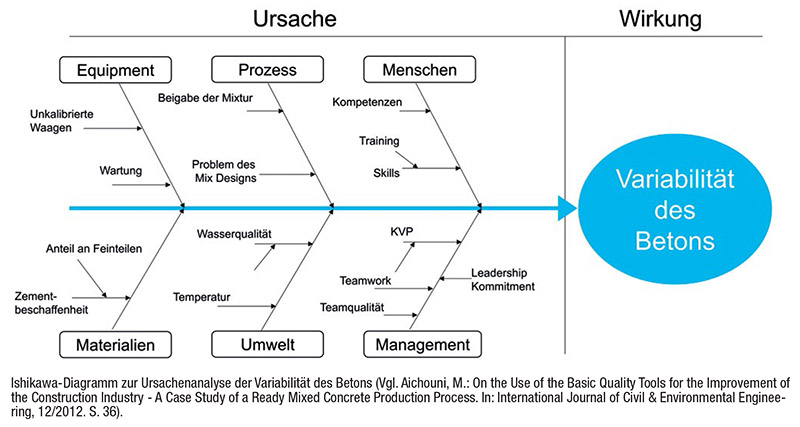

Das Ishikawa-Diagramm, auch Ursache-Wirkungs- oder Fischgräten-Diagramm (weil die grafische Darstellung oft an das Skelett eines Fisches erinnert) genannt, zählt zu den Werkzeugen der systematischen Qualitätskontrolle und der Analyse auftretender Problemursachen. Dieses nach seinem Entwickler Kaoru Ishikawa (1915–1989) benannte Diagramm wird zur Untersuchung von Ursachen aufkommender Qualitätsprobleme verwendet. Das Diagramm untersucht systematisch die Beziehung zwischen einem Zustandssystem unter Beobachtung (Wirkung) und den beeinflussenden Variablen, die die Erscheinung des Zustandes verursachen (Ursache).

Die Anwendung dieses Diagramms richtet sich immer nach dem zu analysierenden Problem und kann in Form und Detailgrad stark variieren. Der Vorteil der systematischen Problemursachenforschung ist es, die Ursprünge der Qualitätsabweichungen identifizieren und gegebenenfalls im Anschluss eliminieren zu können. Daraus resultierend verringern sich bei wiederholter Anwendung die Möglichkeiten, das Problem erst entstehen zu lassen. Langfristig spielt dieses Werkzeug somit in die Philosophie der kontinuierlichen Verbesserung hinein (siehe Grafik).

Auf der linken Seite werden die verschiedenen Ursachen gesammelt und mit der Wirkung auf der rechten Seite in Verbindung gebracht. In diesem Beispiel wurde das Problem der Variabilität des Betons gewählt. Die Ursachenkategorien sind Equipment, Prozess, Menschen, Materialien, Umwelt und Management. Anhand dieser Kategorien wurden dann einzelne Ursachen aufgelistet und mit den Kategorien in Verbindung gebracht. So kann es vorkommen, dass die zur Herstellung des Betons verwendeten Waagen nicht richtig kalibriert wurden oder das verwendete Equipment nicht ordnungsgerecht gewartet wurde. Hinsichtlich des Prozesses kann es sein, dass die Beigabe der Mixtur falsch ausgeführt oder das Design der Mixtur gänzlich falsch berechnet wurde.

Der menschliche Aspekt kann ebenfalls Einfluss auf die Variabilität des Betons haben, wenn zum Beispiel die geforderten Kompetenzen oder Skills jene der Arbeiter übersteigen. Hinsichtlich der Materialien, welche für den Beton benötigt werden, kann ein zu hoher oder zu niedriger Anteil an Feinteilen die Variabilität verursachen. Weiters kann die Beschaffenheit des Zementes die falsche sein. In der Kategorie der Umwelt kann eine zu geringe Wasserqualität zu Problemen führen oder die maximale oder minimale Temperatur nicht eingehalten worden sein. In der Kategorie des Managements kann ein schlechtes Teamwork oder eine schlechte Teamqualität die Variabilität des Betons beeinflussen. Weiters hat das Commitment des Leaderships sowie der langfristige kontinuierliche Verbesserungsprozess (KVP) einen Einfluss auf das Ergebnis.

5W-Ursachenanalyse

Im Lean-Ansatz wird die vorhandene Verschwendung in den Prozessen mittels systematischer Problemanalyse und Ursachenforschung gesucht und eliminiert. Ein etabliertes Werkzeug ist die 5-Why-Ursachenanalyse. Die Idee ist einfach. Es wird ein Problem definiert, welches für die Unternehmung relevant ist. Danach wird wiederholt »Warum?« (englisch: »why?«) gefragt, bis die Ursache für das Problem gefunden wurde. Meist reicht es aus, fünf Mal hintereinander »Warum?« zu fragen, bis eine zufriedenstellende Ursache gefunden werden kann.

Nach den Werten der Lean-Kultur werden Probleme im Prozess gesucht und nicht bei den Menschen. Diese Philosophie verlangt einen Wechsel in der Denkweise weg von »Wer ist schuld?« hin zu »Wie ist das passiert?«. Diese innere Haltung gegenüber Fehlern und Abweichungen muss von den Führungskräften vorgelebt werden, um eine Wirkung auf die gesamte Belegschaft zu haben. Je nachdem welches Problem untersucht werden soll, gibt es verschiedene Möglichkeiten, eine 5-Why-Ursachenanalyse anzuwenden. Im Baukontext kann annähernd jedes in der Praxis auftretende Problem damit untersucht werden.

PDCA-Zyklus

Der PDCA-Zyklus (Plan-Do-Check-Act) ist eine Methodik zur systematischen Problemlösung und Verbesserung, welche ihren Ursprung in der statistischen Qualitätskontrolle der Massenproduktion hat. Der PDCA-Zyklus kann zur Messung und Steuerung von Produktivität, Qualität, Sicherheit und auch Kosten herangezogen werden. Damit ist diese Methodik sehr flexibel. Je nachdem welche Kennzahlen verglichen werden, können die systematische Anwendung der Planung, Durchführung des Plans, Messung der Auswirkungen und weiterführende Schritte dazu verwendet werden, die Baustellenkennzahlen mit dem PDCA-Zyklus zu steuern. Ein Zyklus besteht aus folgenden Punkten:

Plan

1. Identifikation und Priorisierung von Möglichkeiten zur Qualitätsverbesserung

2. Entwicklung einer Zielformulierung

3. Beschreibung des aktuellen Prozesses

4. Datensammlung des aktuellen Prozesses

5. Identifikation aller möglichen Problem ursachen

6. Identifikation potenzieller Verbesserungen

7. Entwicklung einer Verbesserungstheorie

8. Entwicklung eines Aktionsplanes

Do

1. Implementierung der Verbesserung

2. Datensammlung und Dokumentation

3. Dokumentation von Problemen, unerwarteten Ereignissen, Lessons Learned und des Wissenszuwachs

Check

1. Reflexion der Analyse und Soll-Ist-Vergleich der Erwartungen

2. Dokumentation der Lessons Learned, des Wissenszuwachs und unerwarteter Ergebnisse

Act

1. Übernahme der Ergebnisse mittels Standardisierung der Verbesserung.

2. Adaption der Tests, falls die Ergebnisse nicht ausreichend sind oder nicht interpretiert werden können. In diesem Fall wird eine erneute Durchführung mit anderen Rahmenbedingungen getätigt.

3. Aufgabe des Experiments, sofern die erwartete Verbesserung nicht eintritt. In diesem Fall kehrt das Team zur Zielformulierung und Ursachenanalyse zurück, um das Problem besser zu verstehen. So beginnt der Zyklus zur Lösung des gleichen Problems erneut. ( Gorenflo, G.; Moran, J. W.: The ABCs of PDCA. In: Public Health Foundation, 7/2009. S. 3f).

Ein Projektlebenszyklus eines Bauprojektes kann innerhalb eines PDCA-Zyklus konzeptualisiert werden. Die Planungsphase mit dem Anforderungsmanagement und der Qualitätsdefinition entsprechen der Plan-Phase. Hier werden Materialien gesammelt, Standards definiert, Pläne gezeichnet sowie Machbarkeitsstudien durchgeführt und Vorbereitungen getroffen. Die Qualitätskontrolle ist äquivalent zur Ausführungsphase und wird mit der Do-Phase sowie der Check-Phase des PDCA-Zyklus gleichgesetzt. In dieser Phase werden mehrere Bauabschnitte ausgeführt. Anschließend wird der Qualitätserreichungsgrad gemessen. Die Act-Phase des Regelkreises ist mit der Nachbesprechung und den Lessons Learned sowie der Definition von neuen Standards zu vergleichen. In dieser Phase werden Zusammenfassungen der schwerwiegendsten Qualitätsprobleme sowie Best Practices formuliert, welche für die kontinuierliche Verbesserung des Qualitätsmanagements wichtig sind.

Auch auf Baustellen muss die Ursache von Problemen bekämpft werden, nicht nur die Symptome.

Kombination der Werkzeuge und Methoden im A3-Report

Der Vorgang des PDCA-Zyklus wird im Lean Management oft mit dem Werkzeug »A3-Report« verbunden. Bei diesem Werkzeug wird ein Problem oder eine Verbesserung mit den zuvor beschriebenen Phasen auf einem einzigen A3-Blatt formuliert. So haben die Personen, welche sich um die Qualitätsverbesserung und Problemlösung kümmern, immer einen guten Überblick – auf nur einem einzigen A3-Blatt Papier. Durch die stringente Anwendung der beschriebenen Werkzeuge und Methoden können komplexe Problemursachen identifiziert und Lösungsvorschläge dazu gefunden werden. Durch die experimentelle Umsetzung der Lösungsvorschläge vertieft das Problemlösungsteam das Verständnis zur eigenen täglichen Arbeit und strebt mit jeder systematischen Problemlösung an der Ursache einer nachhaltigen Prozessstabilität sowie hohen Qualität mittels kontinuierlicher Verbesserung entgegen.

Hintergrund zur Serie

Lean Baumanagement umfasst mehrere Bereiche, in denen unterschiedliche Werkzeuge und Methoden angewendet werden, um die Vorteile aus der Lean-Philosophie für den Baubereich nutzen zu können. Die Erläuterungen in den weiterführenden Ausgaben teilen sich grob in die sechs Bereiche Lean Production, Lean Construction, Lean Design, Lean Administration, Lean Logistik sowie Supply Chain Management und Lean-Kultur auf. Aufbauend auf die Übersichtstabelle für Lean Baumanagement der Ausgabe 04/22 (Link) werden die einzelnen Bereiche kurz beschrieben und Werkzeuge und Methoden erläutert, die die Verschwendung identifizieren, reduzieren oder sogar eliminieren können.

Der Autor

Gottfried Mauerhofer ist Professor für Baumanagement am Institut für Baubetrieb und Bauwirtschaft der TU Graz und Autor des Standardwerks »Lean Baumanagement«. Der im Sommer erscheinende Band Nummer zwei der Schriftenreihe ist ein umfassendes Sammelwerk zu den wichtigsten Begrifflichkeiten rund um die Anwendung des Lean-Management-Ansatzes in der Baubranche.

Kontakt:

How to resolve AdBlock issue?

How to resolve AdBlock issue?